V0级别阻燃材料ULTUM9085

国内领先的飞机管道零部件应用方案,及提供商

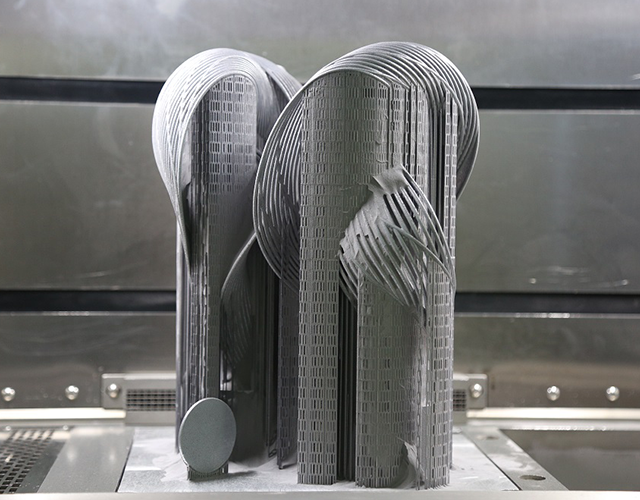

航空航天空调管道需要具备高精度、轻量化特性

用于飞机内饰的3D打印零部件快速制造

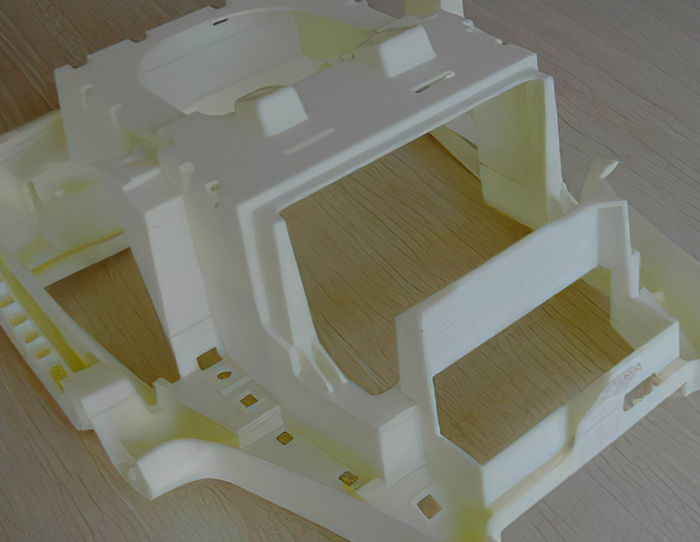

用于为航空航天业生产具有成本效益的复合材料模具

3D打印可以实现高度定制化、快速生产和成本优化

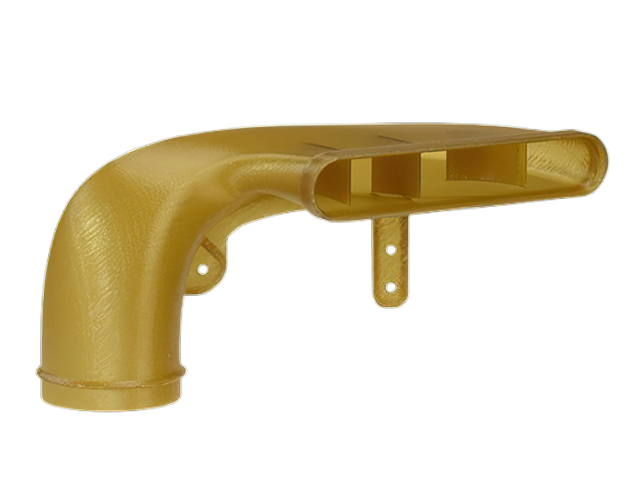

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

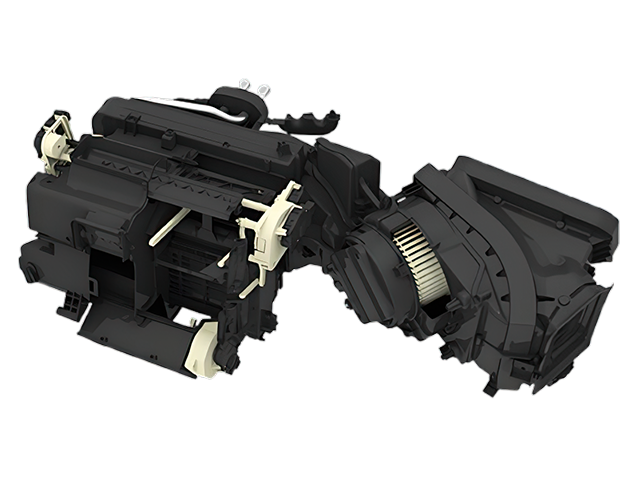

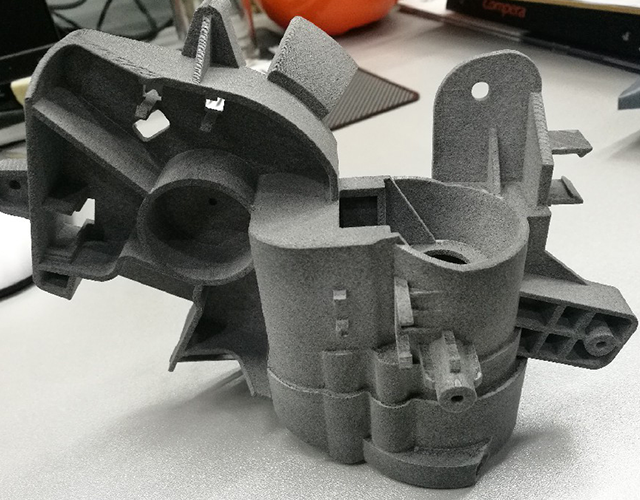

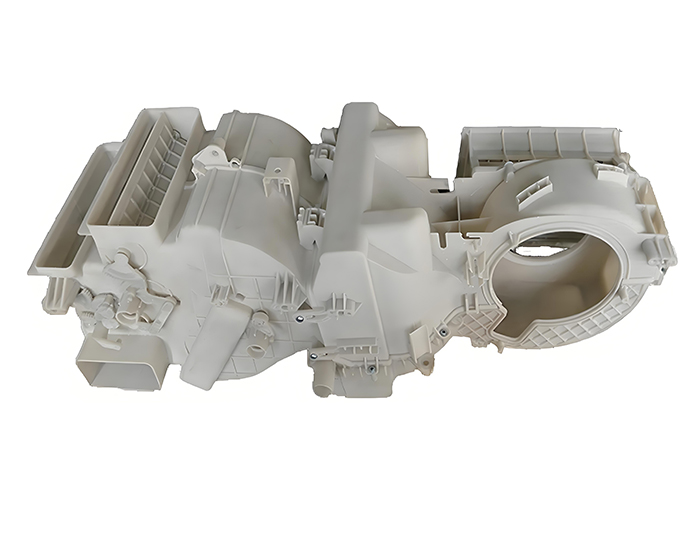

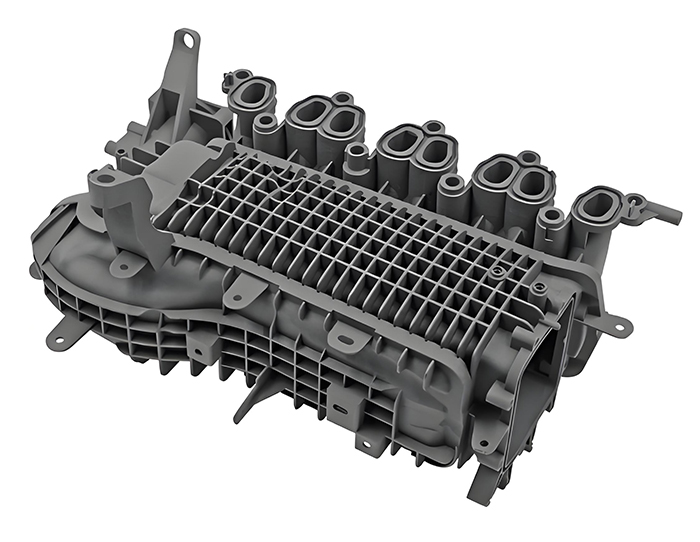

用于发动机环境布置验证及功能性验证

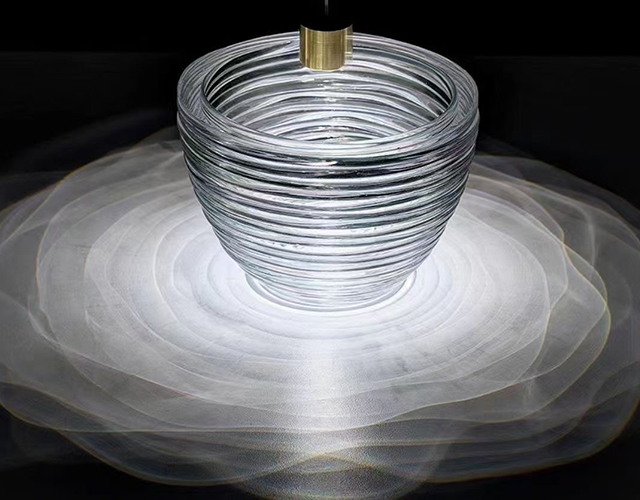

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

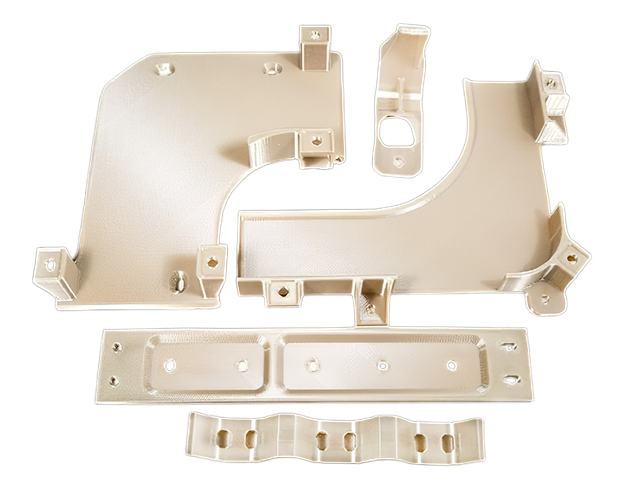

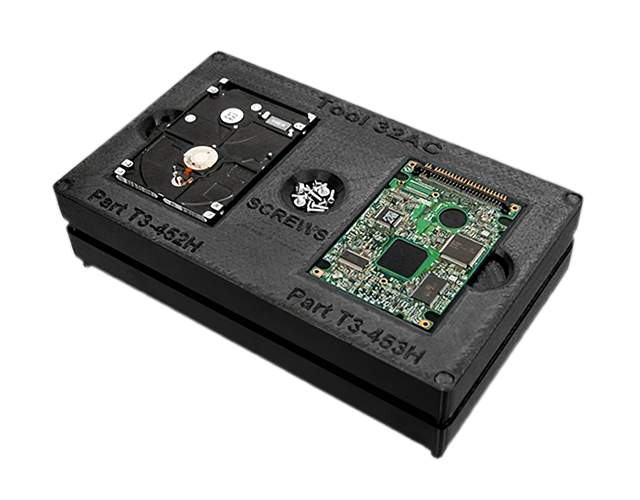

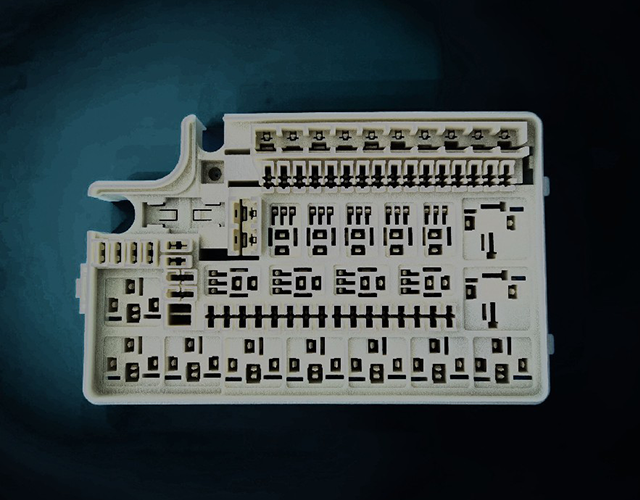

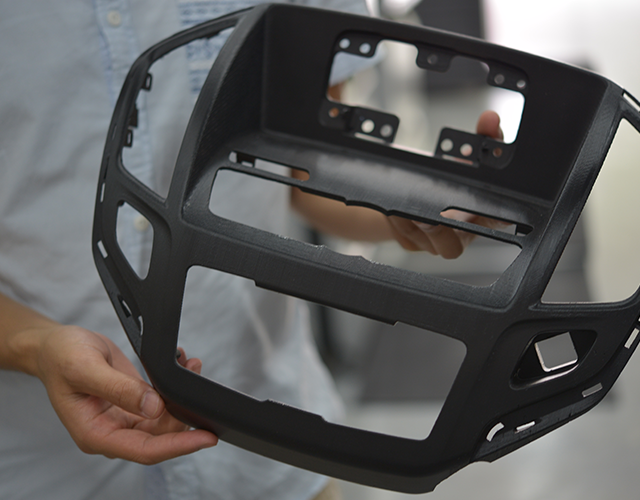

汽车内饰、内饰模具以及内饰设备

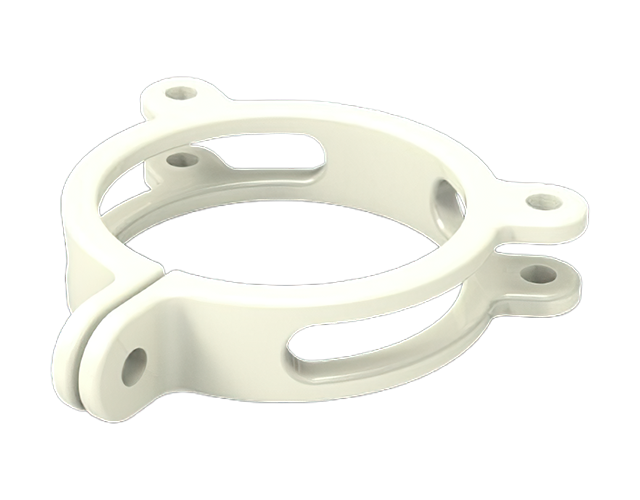

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

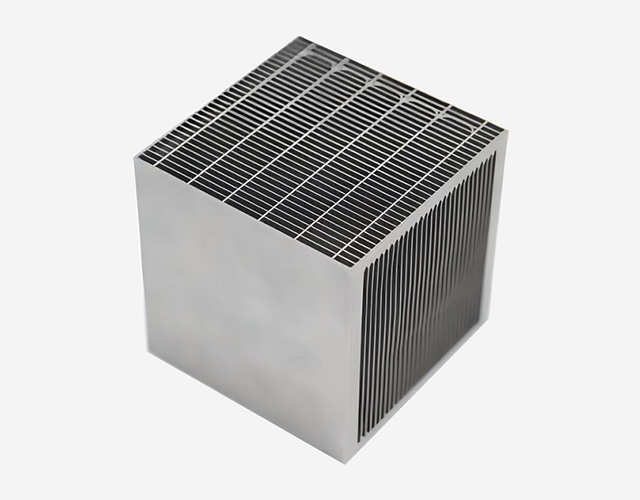

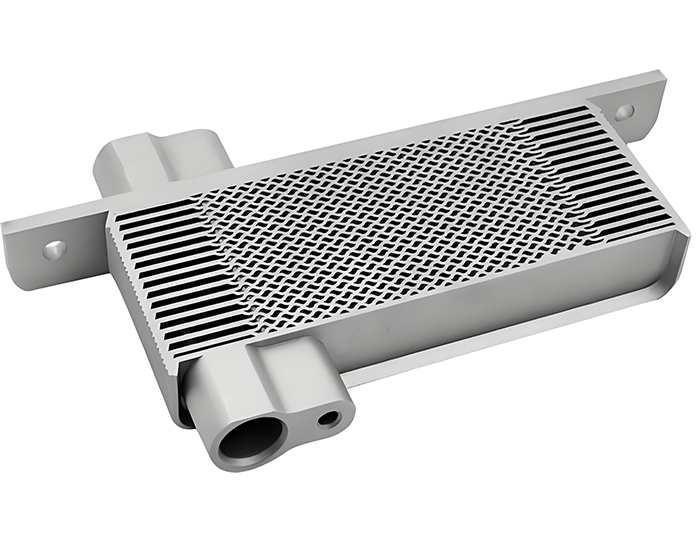

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

在全球高性能汽车与新能源技术交汇的前沿,增材制造正成为解决复杂工程挑战的利器。近日,法国高性能跑车制造商Alpine、3D打印服务商CRP Technology及其精密加工伙伴CRP Meccanica联合宣布,为氢动力原型车Alpenglow Hy6成功开发并验证了一套全3D打印一体式进气系统。该方案从根本上解决了传统混合材料设计在极端工况下的密封失效问题,为高性能氢动力总成的快速开发提供了创新范本。

一、挑战:混合材料设计的物理极限

在Alpine最初的进气系统设计中,工程师采用了3D打印聚合物部件与粘合铝制法兰结合的方案。然而,在严苛的台架测试中,这一设计暴露出固有缺陷:涡轮增压运行时产生的高温、高压及振动,使得聚合物与金属之间迥异的热膨胀系数成为致命弱点,导致连接处密封失效,系统稳定性无法满足要求。

这一困境揭示了高性能动力系统开发中的一个普遍难题:多材料异质连接在动态极端环境下的可靠性瓶颈。传统迭代方式往往涉及重新开模或复杂装配,周期长、成本高,难以满足快速开发的需求。

二、创新:全单材料一体化的增材制造方案

面对挑战,合作团队并未选择更复杂的传统工艺,而是回归增材制造的本质优势,提出了一个精妙的解决方案:用单一材料实现整个功能组件的结构一体化。

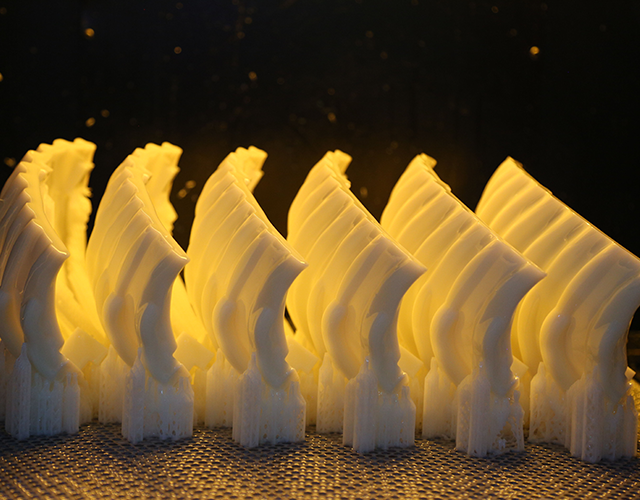

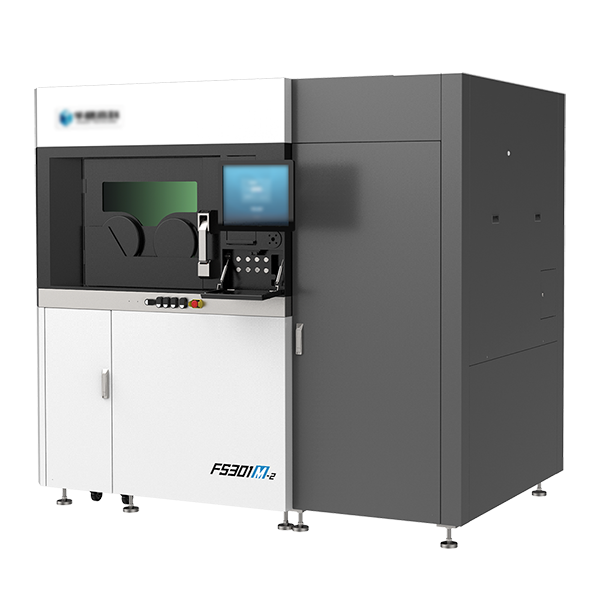

材料与工艺创新:CRP Technology采用其专有的碳纤维增强热塑性材料Windform SP,通过选择性激光烧结技术,直接制造出由一个进气室和两个进气歧管构成的核心部件,并一次性集成了所有法兰结构。

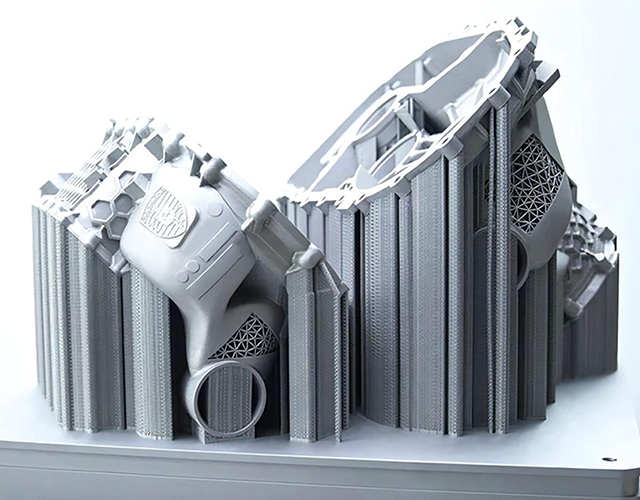

混合制造流程:为确保绝对的尺寸精度与密封面质量,烧结成型的部件经由蒸汽平滑工艺优化内表面,再由CRP Meccanica进行高精度数控加工,最终达成可与发动机严密配合的工程级公差。这一 “增材成形-减材精修” 的混合工艺流程,在保持材料一致性的前提下,兼顾了复杂内腔的制造自由度和关键界面的加工精度。

三、验证:从台架到赛道的性能飞跃

重新设计的一体式进气系统在发动机测功机上接受了严苛验证,在高达5 bar的反复压力循环下表现出了卓越的结构完整性与密封可靠性。成功通过台架测试后,该部件被直接安装于Alpenglow Hy6原型车,并投入实际赛道测试。

最终结果表明,全3D打印方案彻底消除了因材料不匹配导致的失效风险,系统稳定性大幅提升,有效加速了Alpine氢动力总成项目的开发进程。这一成功并非孤例,它呼应了当前高性能汽车研发的普遍趋势——从丰田电动赛车的快速空气动力学迭代,到福特Mustang GTD的组件优化,增材制造已成为打破传统制造迭代速度瓶颈、实现性能突破的核心技术手段。

光印达点评:

Alpine进气系统的案例,是一次堪称经典的 “以制造工艺革命,解决设计根本矛盾” 的工程实践。它为我们带来了超越零件本身的三重深刻启示:

设计哲学的范式转变:该案例最核心的智慧在于,不是去“修补”多材料连接的弱点,而是通过设计拓扑与制造工艺的协同创新,从根本上“消除”了连接界面本身。这标志着从“组装制造”到 “功能一体化制造” 的设计哲学转变。增材制造的价值不仅是“快”或“复杂”,更在于它允许工程师以最符合物理规律的方式去构建零件。

混合工艺链的价值最大化:项目展示了“SLS打印 + 蒸汽平滑 + CNC精加工”这一混合工艺链的强大。它说明,真正的工业级增材制造应用,往往是多种成熟技术的有机整合,目的是在材料性能、结构效率、制造精度和成本间找到最佳平衡点。单一技术路径难以解决所有问题。

面向极端工况的材料与工艺认证:在5 bar压力循环和涡轮高温环境下的成功,证明了经过恰当工艺处理的3D打印聚合物复合材料,已能胜任部分传统金属所处的高动态负载工况。这极大地拓展了工程塑料在功能部件中的应用边界,其背后离不开从材料研发到打印、后处理的全流程深度工艺把控。

【光印达:您的高性能部件一体化制造专家】

当您的项目面临类似的结构与性能挑战时,深圳光印达机电设备有限公司具备将这种前沿工程理念转化为现实产品的全方位能力。

我们不仅是先进技术的整合者,更是专注于大尺寸、高性能复合材料增材制造及混合工艺解决方案的专家。针对汽车、航空航天、机器人等领域的高负载功能部件,我们能提供:

从设计优化到工艺落地的全流程支持:我们的工程师团队可与您的设计部门协同工作,评估部件功能一体化设计的可行性,并提供涵盖拓扑优化、应力仿真、材料选型、工艺规划的完整方案。

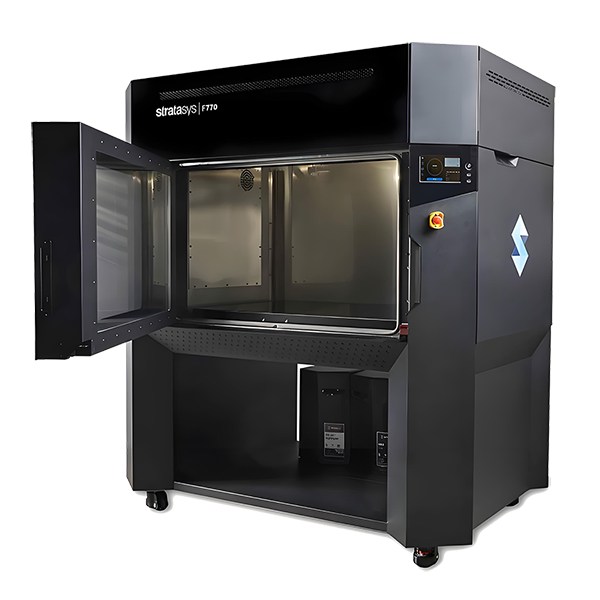

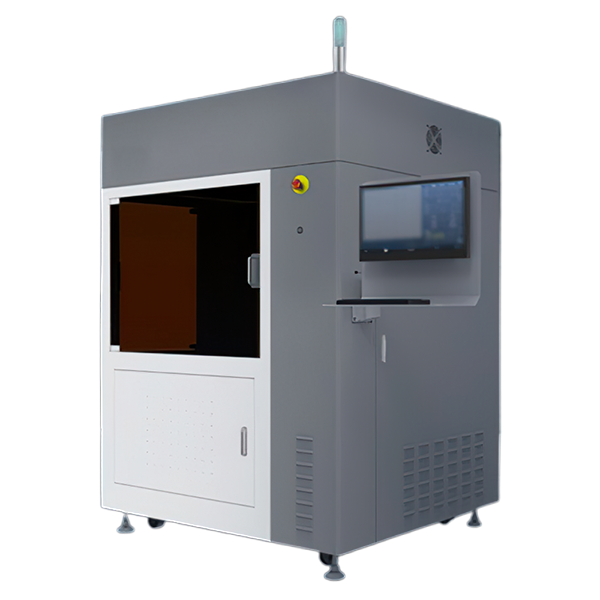

工业级复合材料打印与精密后处理能力:我们拥有对碳纤维/玻纤增强高分子材料等多种高性能复合材料的成熟打印工艺,并配备专业的后处理设备(包括精密CNC、打磨、涂层等),确保部件从内到外满足功能与精度要求。

严格的功能与可靠性验证导向:我们理解,此类部件成功的关键在于最终性能。光印达遵循AS9100航空质量体系的严谨精神,不仅关注成型,更关注部件在实际工况下的性能表现,可协助客户进行必要的测试验证。

无论您是在开发新一代动力系统、高性能无人机还是特种设备,当您需要突破传统制造的限制,实现结构、性能与可靠性的跃升时,光印达都将是您值得托付的“功能一体化制造”伙伴。