V0级别阻燃材料ULTUM9085

国内领先的飞机管道零部件应用方案,及提供商

航空航天空调管道需要具备高精度、轻量化特性

用于飞机内饰的3D打印零部件快速制造

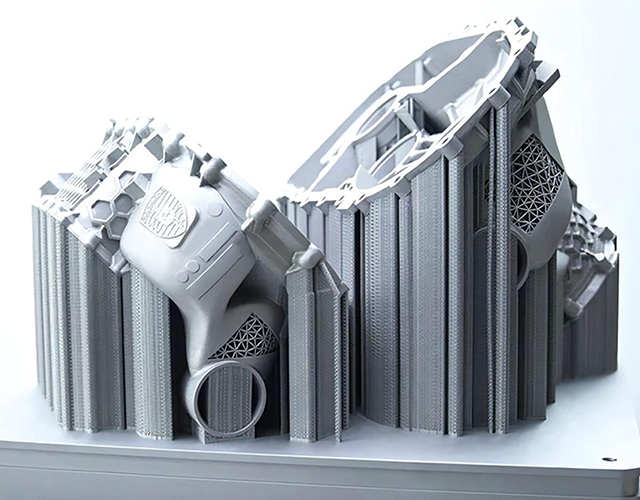

用于为航空航天业生产具有成本效益的复合材料模具

3D打印可以实现高度定制化、快速生产和成本优化

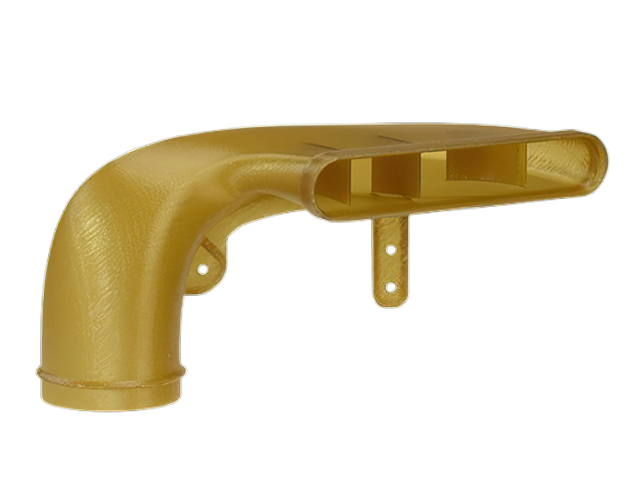

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

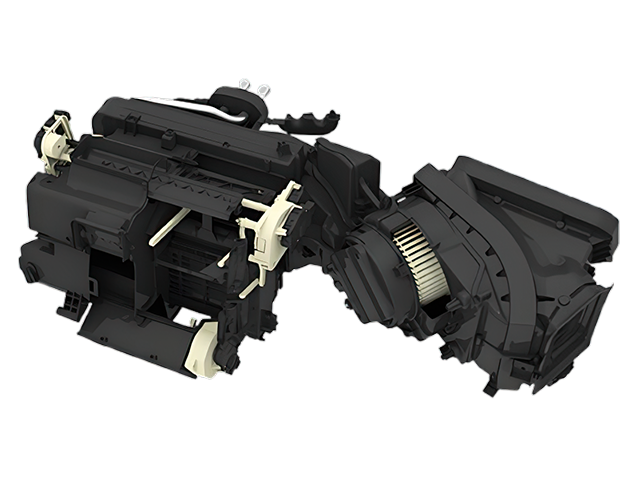

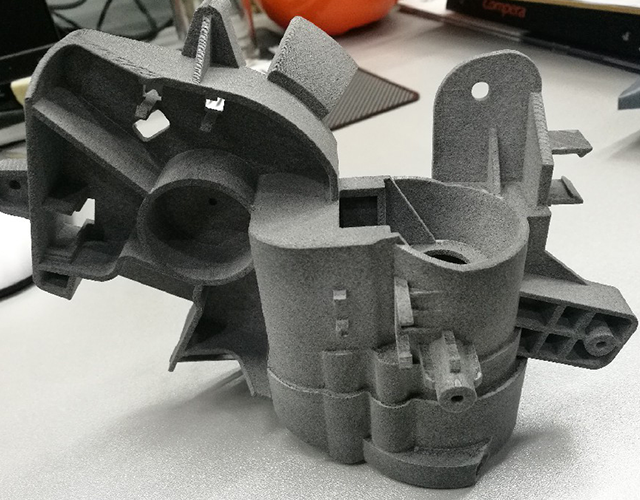

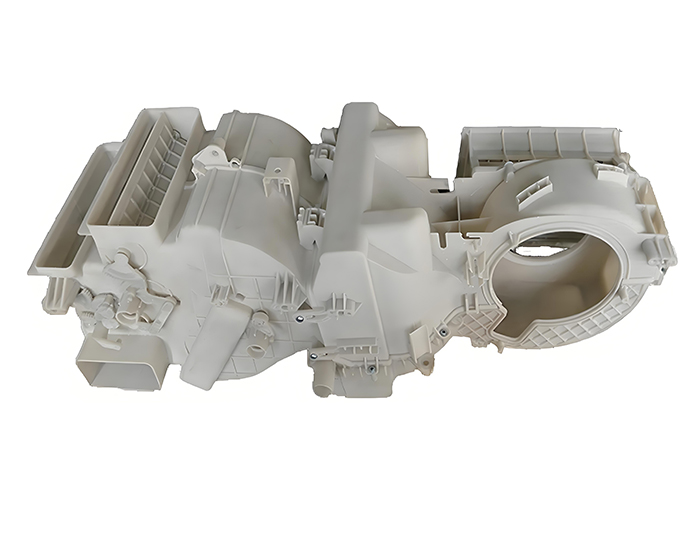

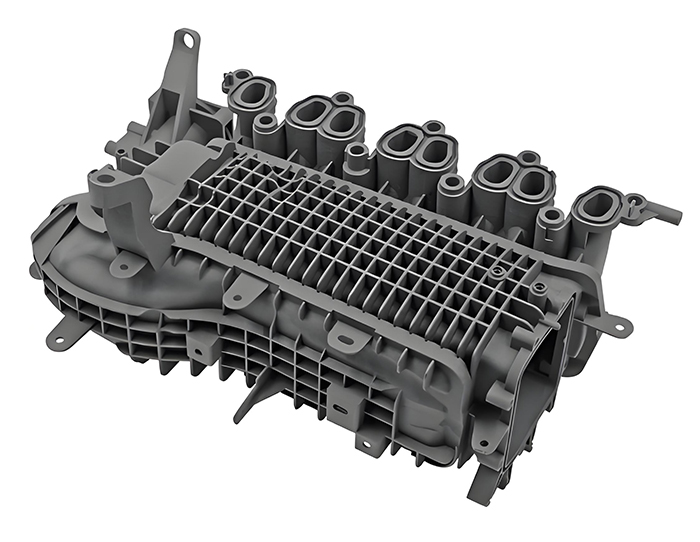

用于发动机环境布置验证及功能性验证

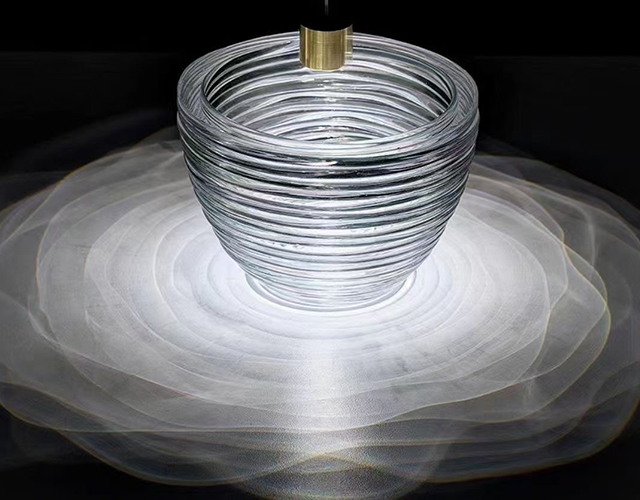

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

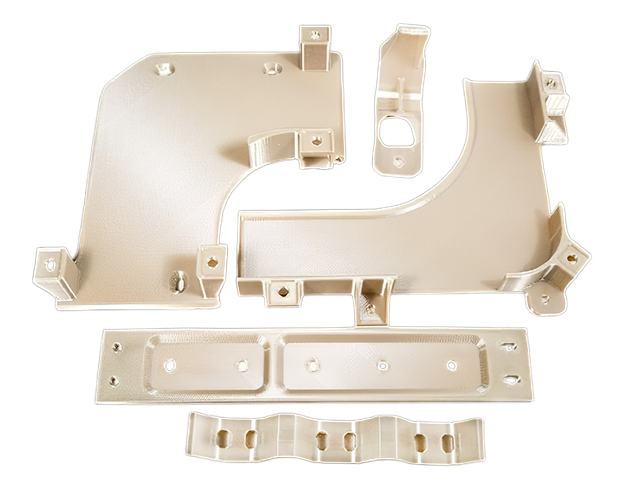

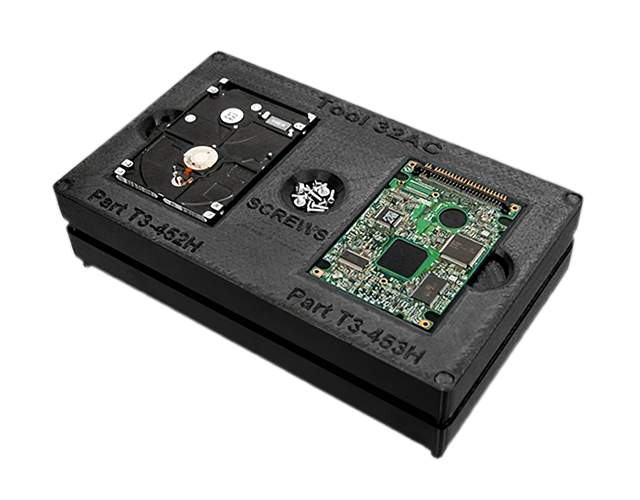

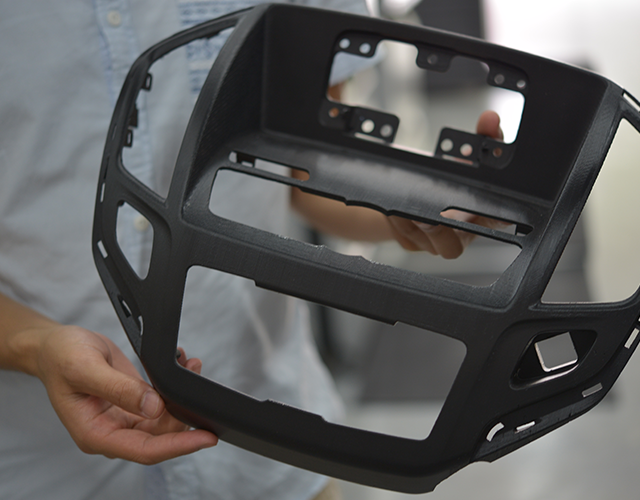

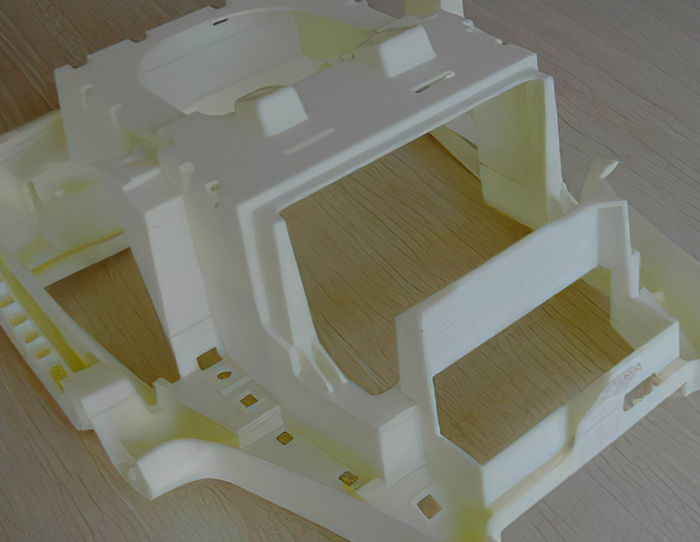

汽车内饰、内饰模具以及内饰设备

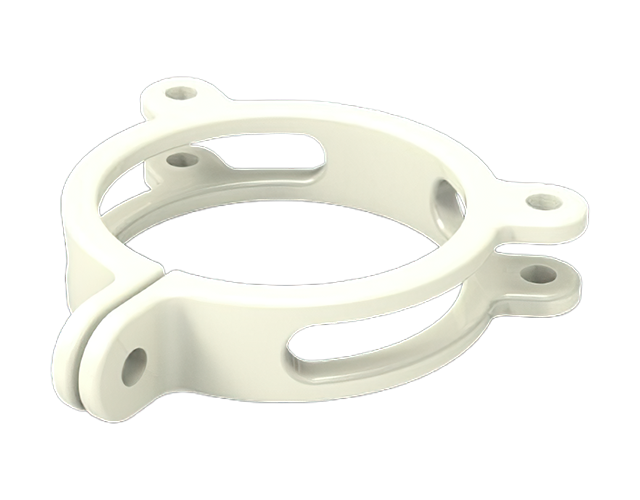

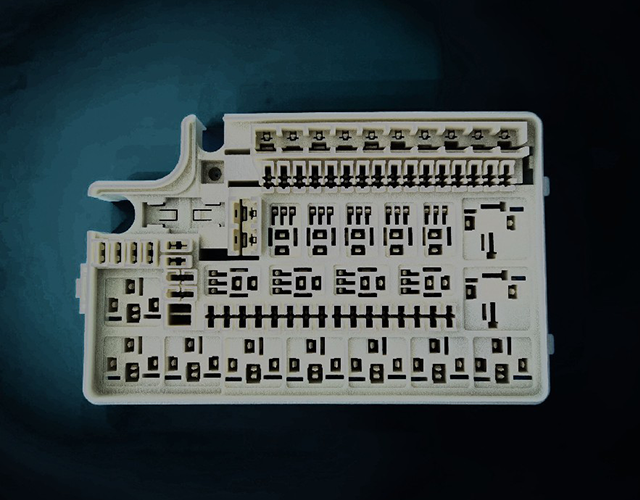

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

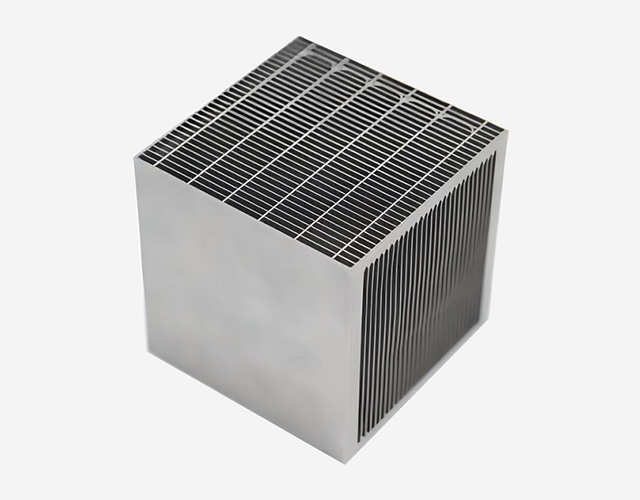

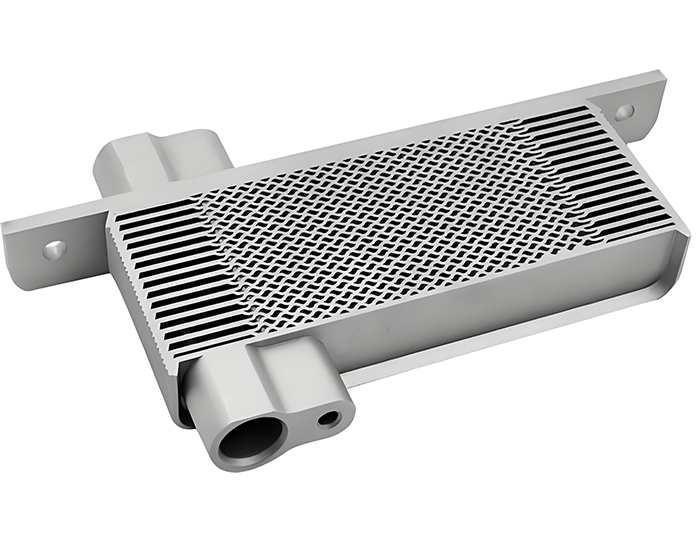

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

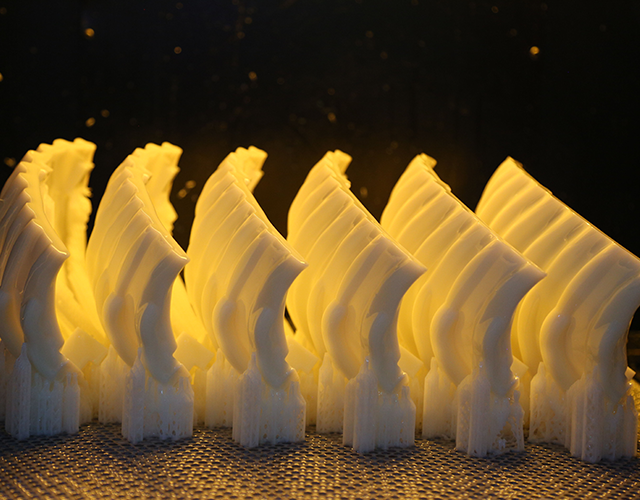

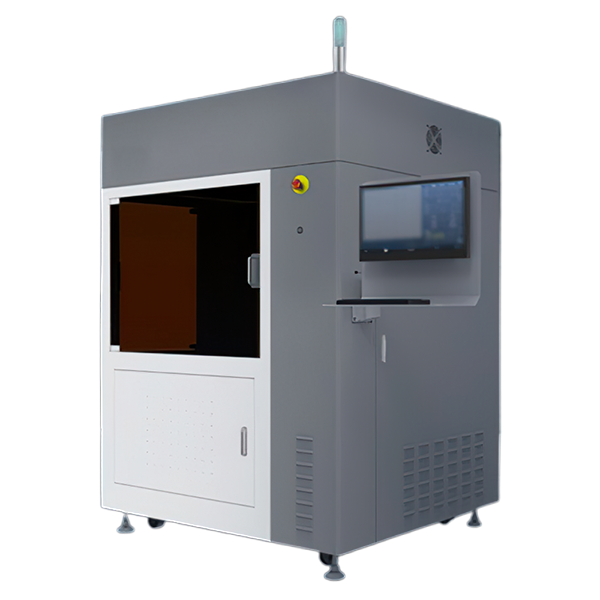

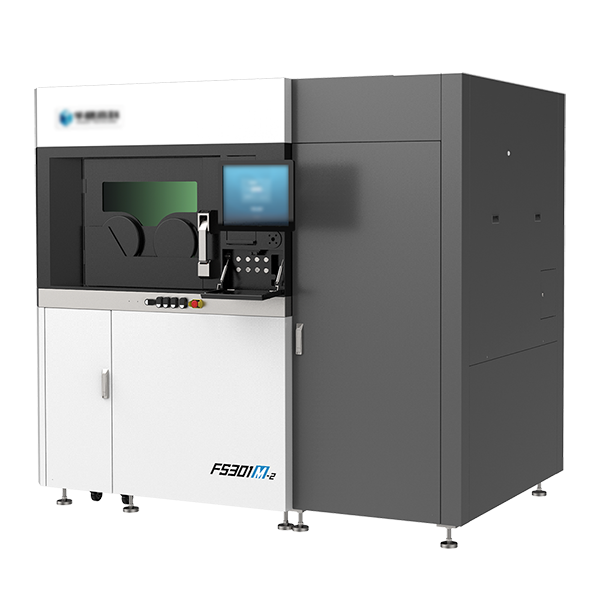

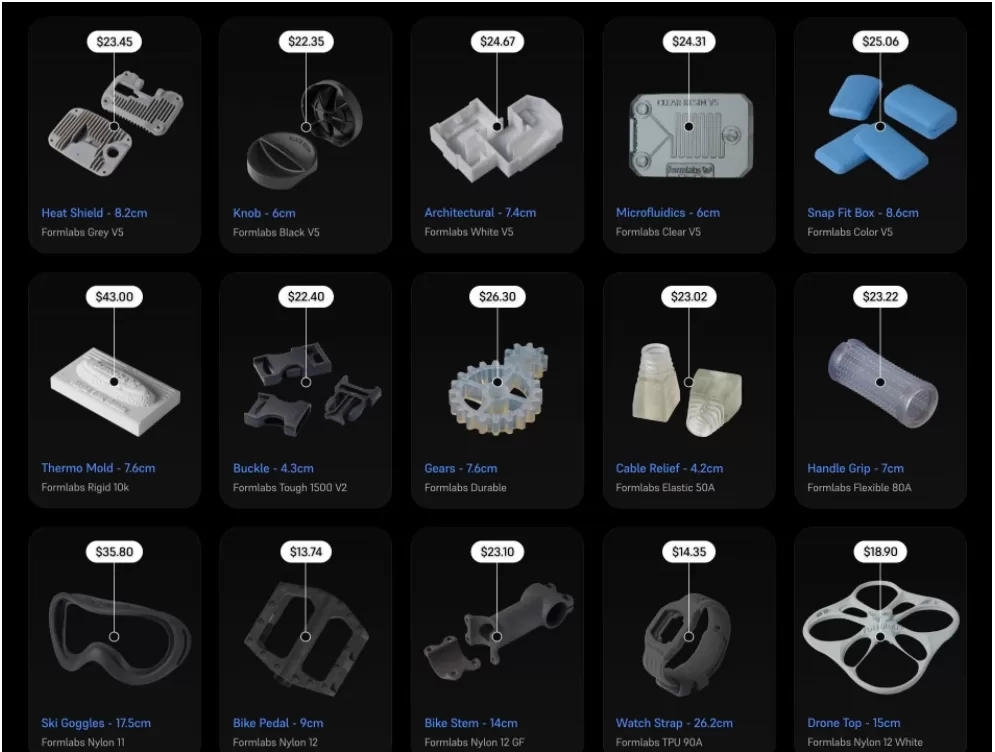

高性能SLA的新篇章:从快速原型走向耐用部件量产

3D打印机制造商Formlabs近日发布了一系列重磅更新,旨在将其立体光刻(SLA)打印技术的定位从快速原型制造,拓展至耐用功能性部件的直接生产。此次发布涵盖两款全新高强度树脂、一款高效大幅面固化装置及PreForm软件的重要升级,共同构建了一个更高性能、更便捷的端到端工作流程,向“替代传统注塑成型塑料”的战略目标迈出坚实一步。

1. “硬核”材料矩阵:为终端应用而生的Tough树脂系列

Formlabs此次推出的Tough 1000树脂和升级版Tough 2000树脂,与现有的Tough 1500树脂共同构成了一个完整的Tough树脂产品矩阵。该系列专为需要承受高冲击、强磨损和复杂应力的终端部件设计,在Form 4系列打印机上可实现深色哑光质感与精细表面细节。

Tough 1000树脂:具备与HDPE类似的优异延展性,适合需要耐疲劳和抗冲击的应用。

Tough 1500树脂:在刚性与柔韧性间取得平衡,性能对标聚丙烯。

Tough 2000树脂:强调高强度与高刚性,可与ABS塑料相媲美。

Formlabs联合创始人兼首席执行官Max Lobovsky指出:“我们的愿景是让用户能轻松获取任何所需零件。这不仅关乎速度,更关乎零件的本质性能——它们必须足够坚韧,如同我们日常依赖的工业制品。全新的Tough树脂系列,正使SLA打印件具备与世界主流热塑性塑料同等的强度与耐久性。”

市场反馈佐证了其性能。Cool Machines公司机械设计师Adam Warren表示:“我们的终端产品需经受严苛的冰冻环境测试,而Tough 1000材料完全能够胜任,确保了部件在极端条件下的可靠性。”

2. 效率革命:后处理与软件工作流的全面提速

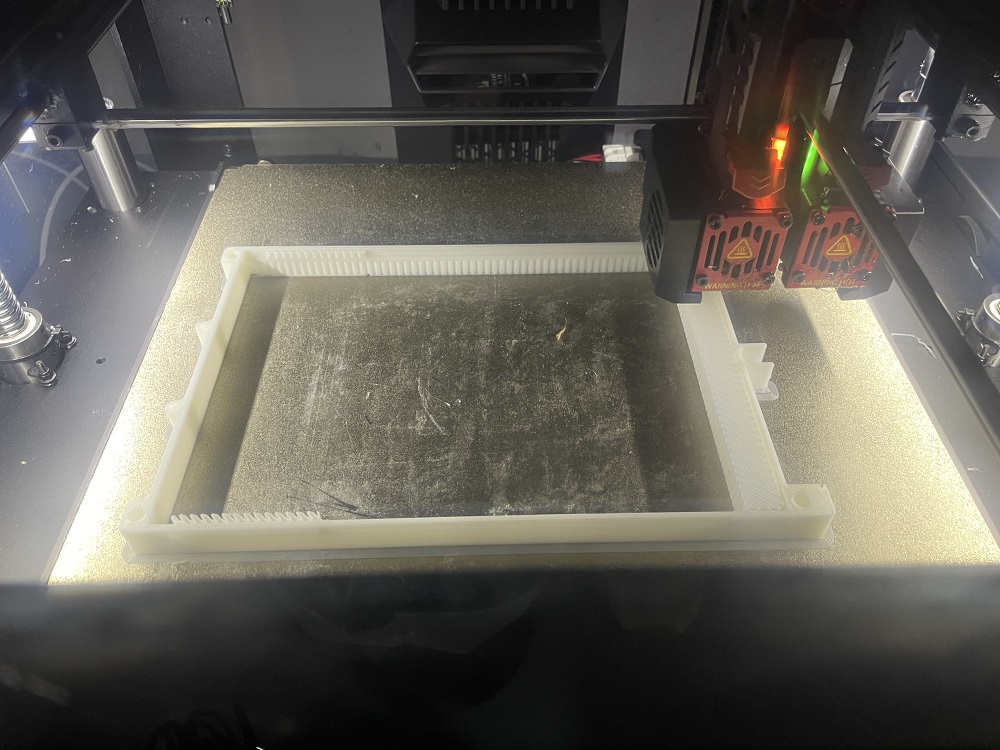

为解决SLA技术在大规模应用中的后处理瓶颈,Formlabs同步推出了大幅面固化装置Form Cure L V2。该设备兼容Form 4L等大型打印机,宣称能在60秒内完成大多数零件的后固化,极大压缩了生产周期。

“所有材料,包括工程树脂,其固化速度都令我们震惊,” Radio Flyer产品开发工程师Agostino Lobello分享道,“这显著加快了我们的工作节奏,使工程师能更快拿到成品零件。”

在软件层面,PreForm 3.54版本的更新带来了决定性的工作流优化。全新的Supports V2支撑系统、增强的测量工具、改进的CAD装配导入功能以及更智能的打印打包算法,共同将用户从繁琐的流程管理中解放出来,使其能更专注于设计与问题解决本身。

【光印达点评】

光印达认为,Formlabs此次产品线升级,清晰地勾勒出专业级3D打印技术的未来发展方向:

应用场景的“破界”:通过推出对标特定工程塑料的树脂矩阵,Formlabs正系统性打破SLA技术长期固于“原型制造”的刻板印象,强势切入“终端部件直接生产”这一更广阔的市场,这是其技术成熟度与市场信心的双重体现。

全链路效率优化:本次更新超越了单一的硬件或材料创新,而是从材料性能(树脂)、后处理效率(固化设备)、到前端操作(软件) 进行了全链路整合。这种“三位一体”的升级策略,直指规模化生产中的核心痛点——总体拥有成本与生产周期,为小批量、定制化的功能部件量产铺平了道路。

生态壁垒的构建:持续深化其硬件、材料、软件闭环生态,Formlabs不仅提升了用户粘性,更在竞争日益激烈的专业3D打印市场中,建立起坚固的技术与解决方案壁垒。此举将进一步巩固其在专业桌面级与准工业级SLA市场的领导地位。