V0级别阻燃材料ULTUM9085

国内领先的飞机管道零部件应用方案,及提供商

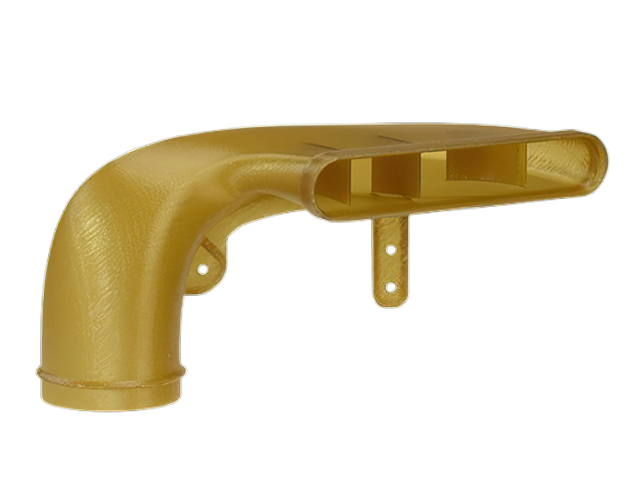

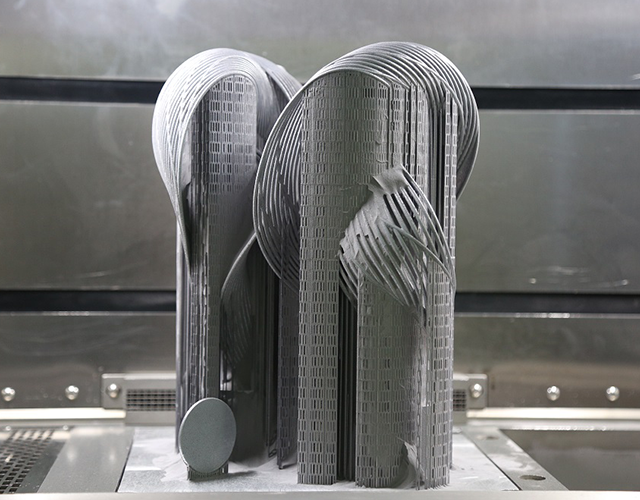

航空航天空调管道需要具备高精度、轻量化特性

用于飞机内饰的3D打印零部件快速制造

用于为航空航天业生产具有成本效益的复合材料模具

3D打印可以实现高度定制化、快速生产和成本优化

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

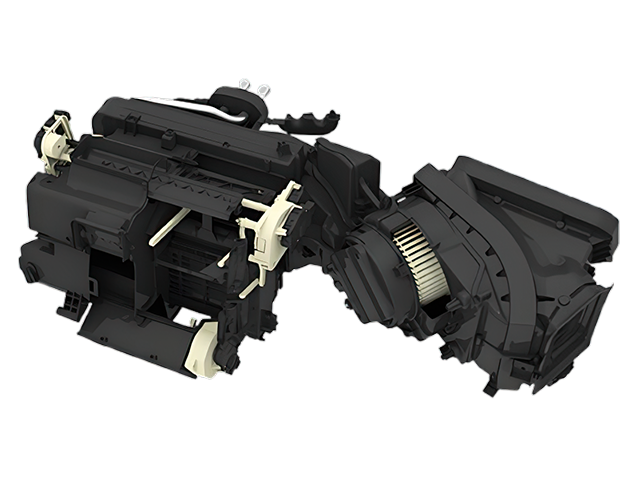

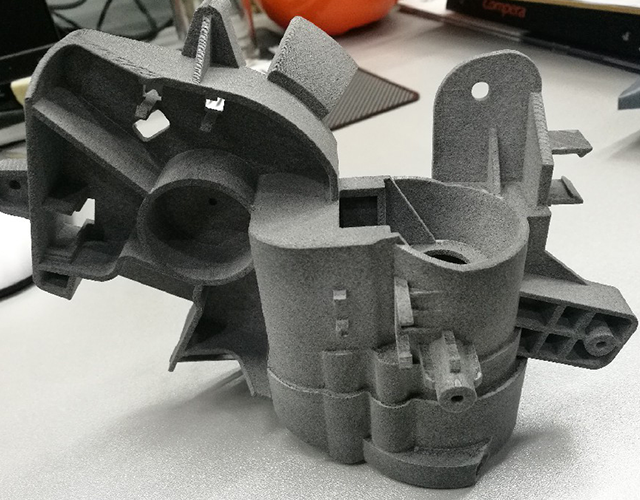

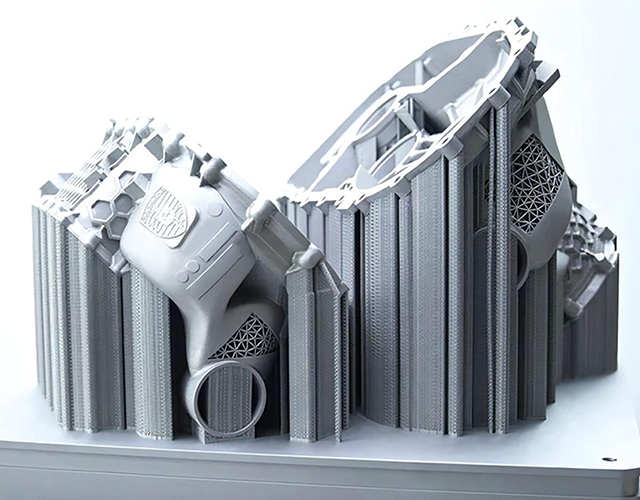

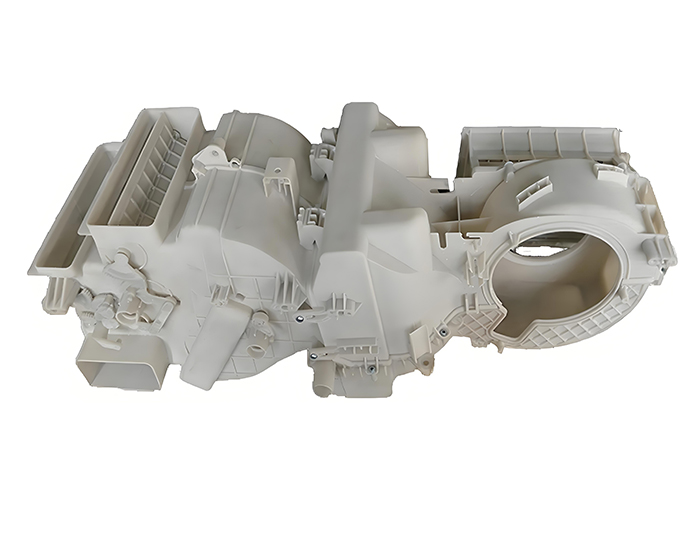

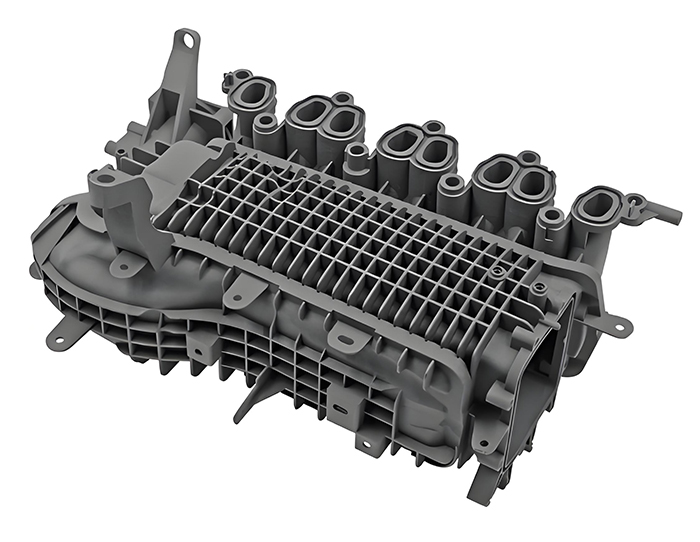

用于发动机环境布置验证及功能性验证

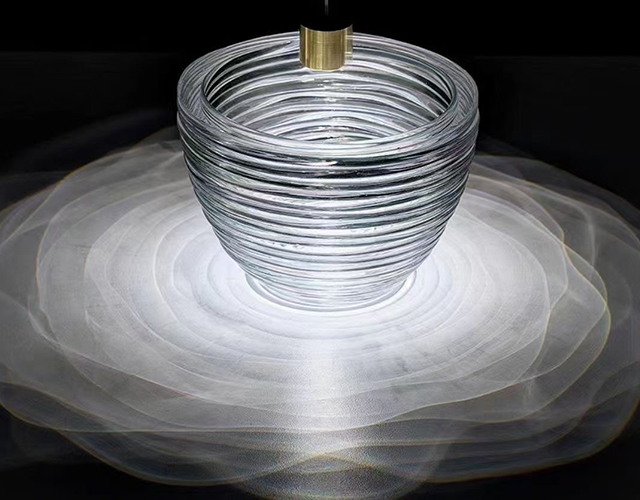

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

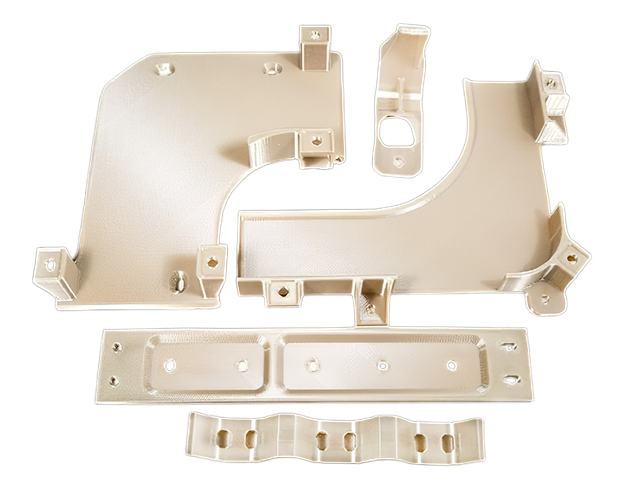

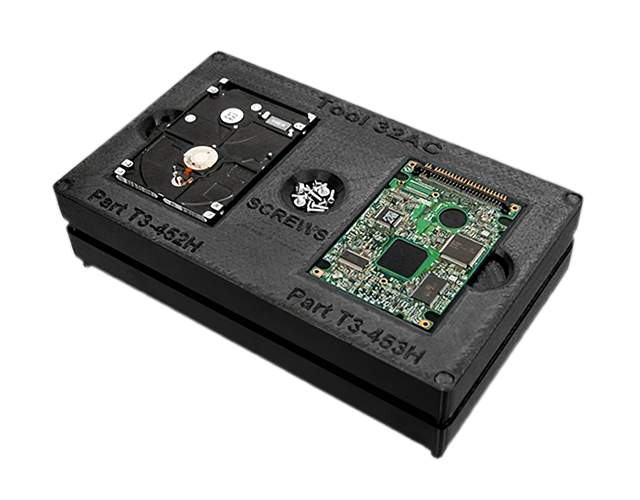

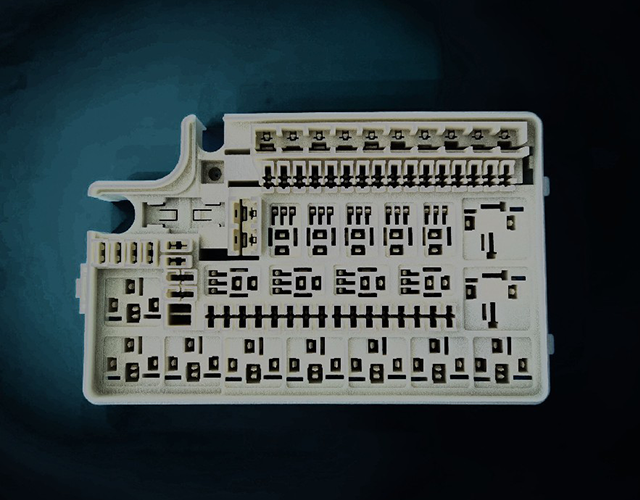

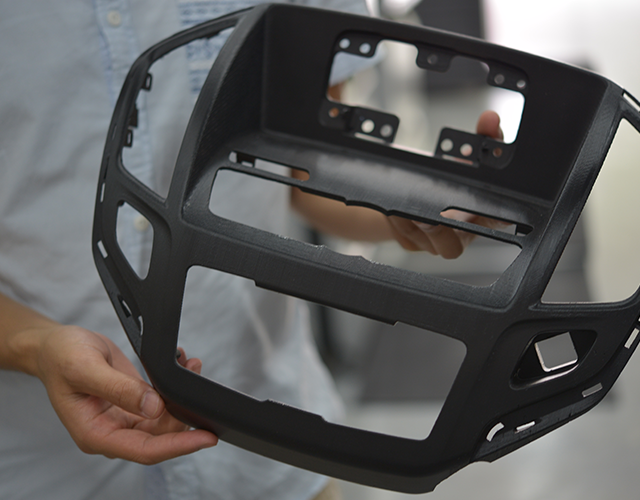

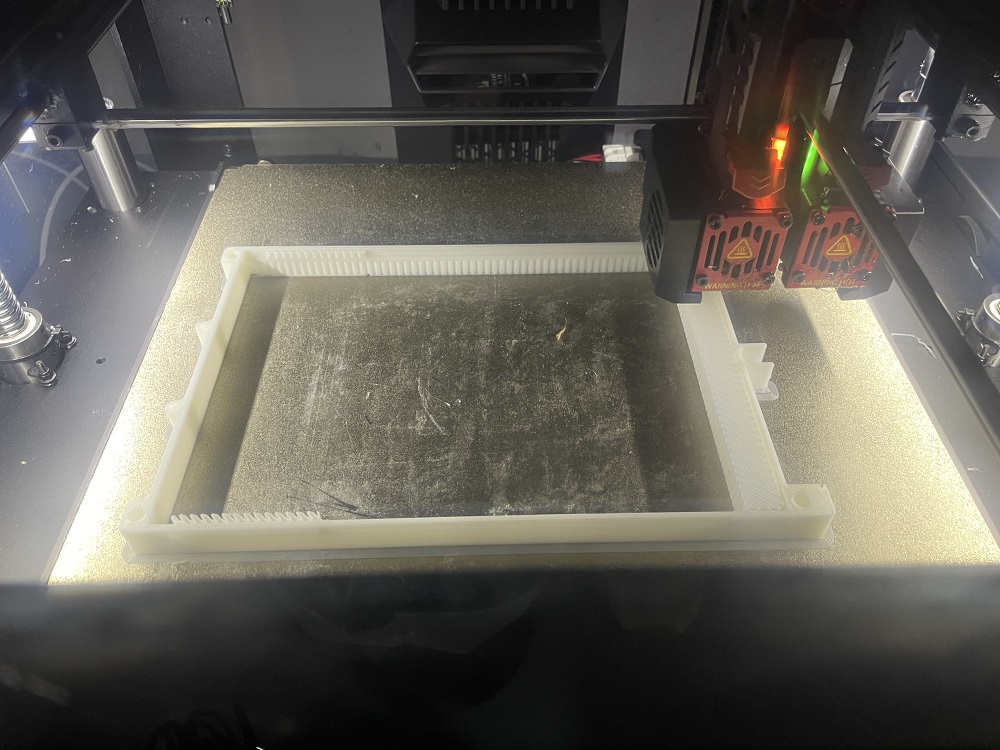

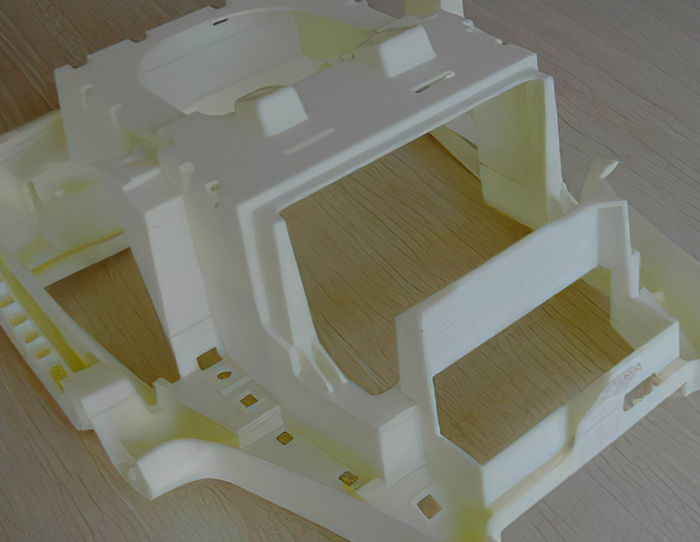

汽车内饰、内饰模具以及内饰设备

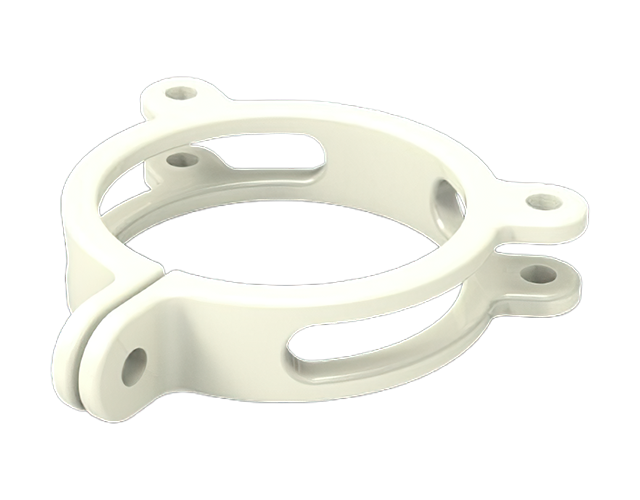

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

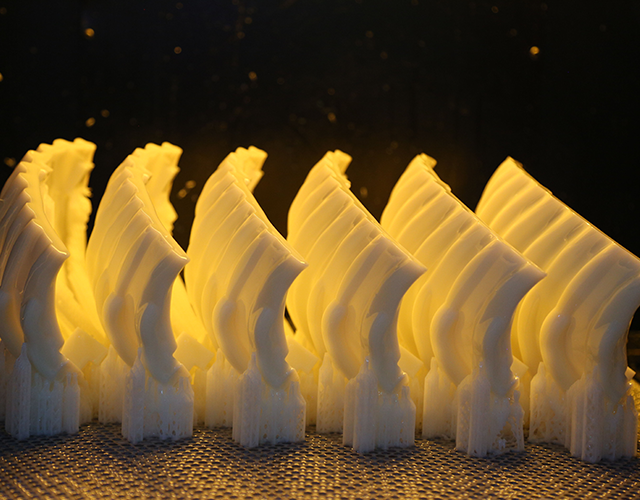

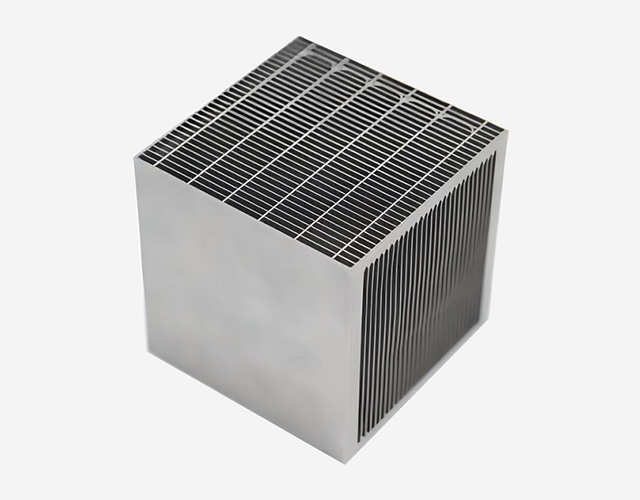

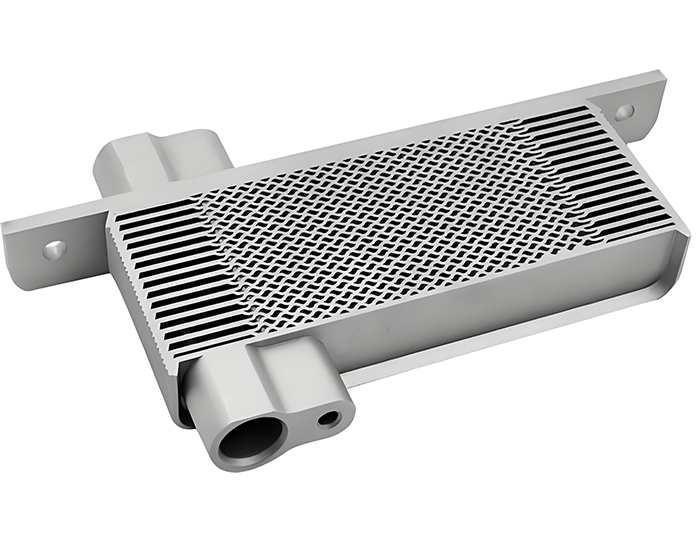

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

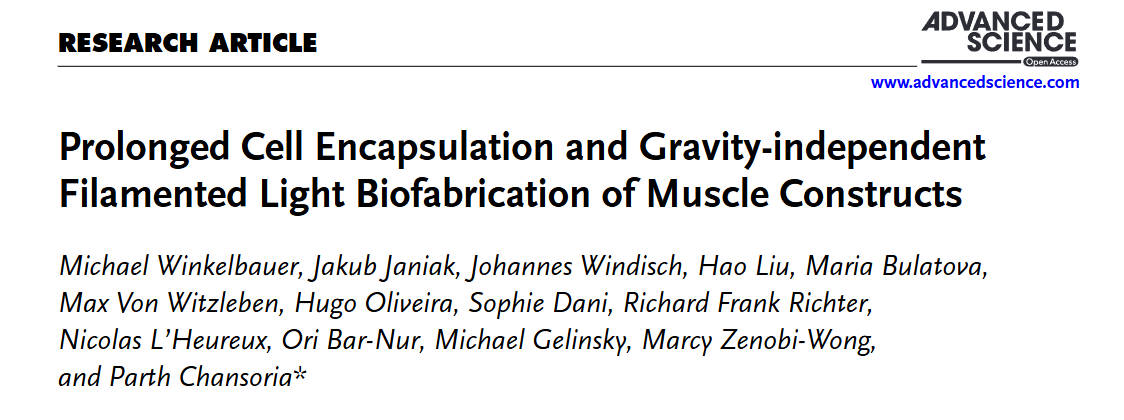

瑞士苏黎世联邦理工学院(ETH Zurich)的研究团队在一项开创性实验中,首次在模拟太空失重环境的条件下,成功实现了人体肌肉组织的3D打印。这一成果标志着生物制造技术向太空应用迈出关键一步,为未来在轨道空间站或深空任务中开展组织工程研究提供了坚实基础。研究成果已发表于国际知名期刊Advanced Science。

该研究由生物工程学者帕Parth Chansoria主导,实验依托欧洲航天局(ESA)支持的抛物线飞行项目完成。飞机通过连续30次抛物线飞行,每次产生约22秒的微重力状态,模拟了近地轨道的失重环境。研究团队正是在这短暂而宝贵的失重窗口期内,完成了活细胞组织的逐层打印。

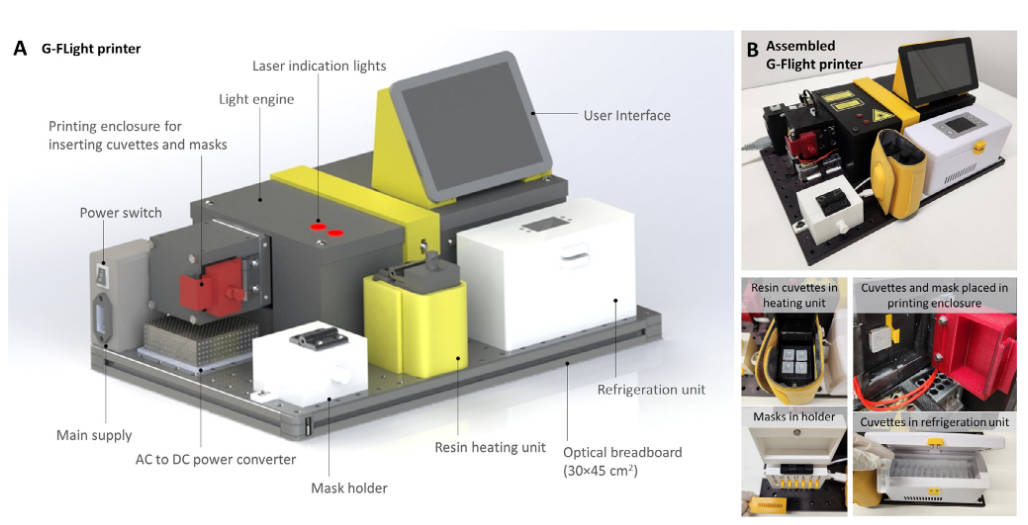

为应对太空环境的特殊挑战,团队自主研发了一套名为G-FLight(Gravity-independent Filamented Light)的便携式生物3D打印机。设备体积小巧,仅占30×45×30厘米的空间,适合搭载于飞行器或空间站内。其核心原理是利用光固化技术,将含有活体肌肉细胞的光敏生物树脂暴露于特定波长的光线中,逐层交联成型,从而构建出三维组织结构。

突破重力束缚

在地球表面,传统3D生物打印面临一个根本性难题:柔软的细胞材料在未完全固化前极易因自身重量发生形变、下垂甚至坍塌。这种重力诱导的结构失稳严重限制了复杂、精细组织的制造精度,尤其对需要高度定向排列的肌肉纤维而言,影响尤为显著。

微重力环境恰好消除了这一物理障碍。在失重状态下,细胞悬浮于生物墨水中,打印过程中不受垂直方向的拉扯,能够按照预设路径精确沉积,形成稳定且高度有序的微细纤维结构。实验结果显示,所打印的肌肉组织不仅保持了良好的细胞活性,其纤维排列方向与生理状态下的肌肉组织高度相似,结构完整性明显优于地面打印样本。

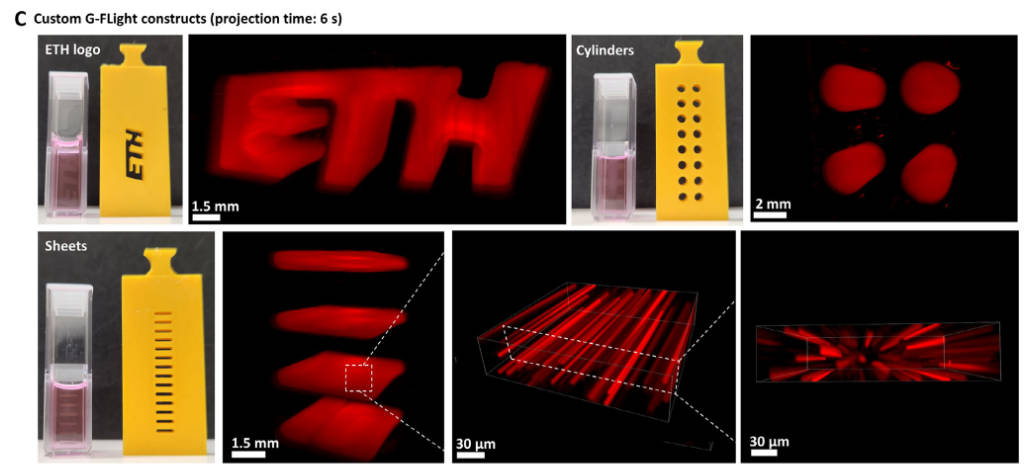

研究人员还通过荧光标记技术,打印出ETH校徽、圆柱体及薄片状结构,直观展示了G-FLight系统的高分辨率与形态可控性。借助光片显微镜和共聚焦显微镜观察,团队确认了组织内部形成了均匀分布的微米级纤维网络,这是实现功能性肌肉组织的关键特征。

迈向太空生物医学研究的新纪元

此次成功是一次技术验证,打开了未来太空生物医学研究的大门。研究团队指出,能够在微重力环境下稳定制造人体组织,意味着未来可在国际空间站或其他轨道平台上建立“太空生物实验室”。科学家可在真实失重条件下构建疾病模型,研究肌肉萎缩、骨质流失、免疫系统变化等与长期太空飞行密切相关的健康问题。

例如,宇航员在太空中常出现显著的肌肉退化现象,而这一过程与地球上老年人的肌肉衰减或某些神经肌肉疾病(如肌营养不良症)具有相似机制。若能在空间站中直接打印并培养患者来源的肌肉组织,研究人员便能更真实地模拟病理过程,并测试新药的治疗效果,从而加速药物研发进程。

G-FLight系统还具备良好的可扩展性与长期适用性。其所使用的生物墨水可在常温下稳定储存数周,无需复杂的冷链运输,非常适合用于长期太空任务或未来月球、火星基地中的现场医疗支持。这一特性为实现“按需制造”人体组织提供了可能。

【光印达3D打印视角点评】

从一家专注于FDM非金属大尺寸高性能3D打印服务厂商的视角来看,瑞士苏黎世联邦理工学院的这项突破性研究,为我们展示了增材制造技术在不同维度的巨大潜力和未来方向,同时也凸显了不同技术路径在应对特定挑战时的独特价值。

1. 技术路线的精准选择:光固化之于生物打印,犹如FDM之于大尺寸构件

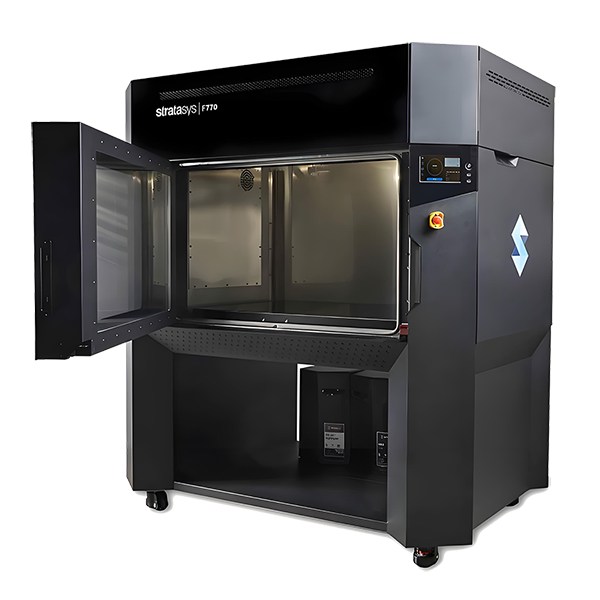

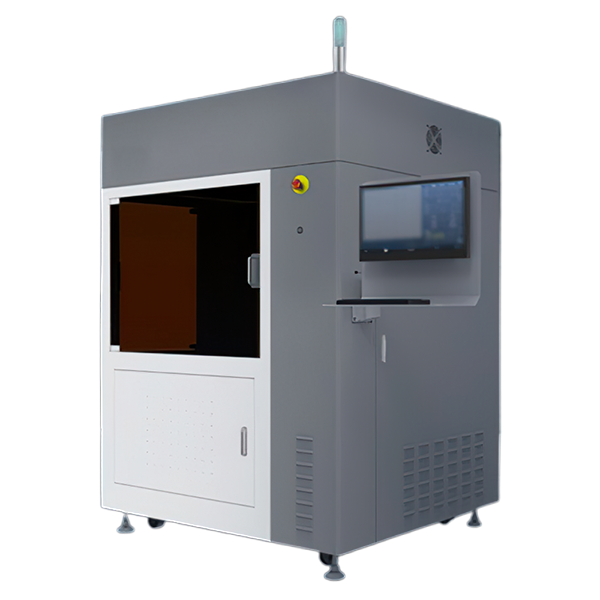

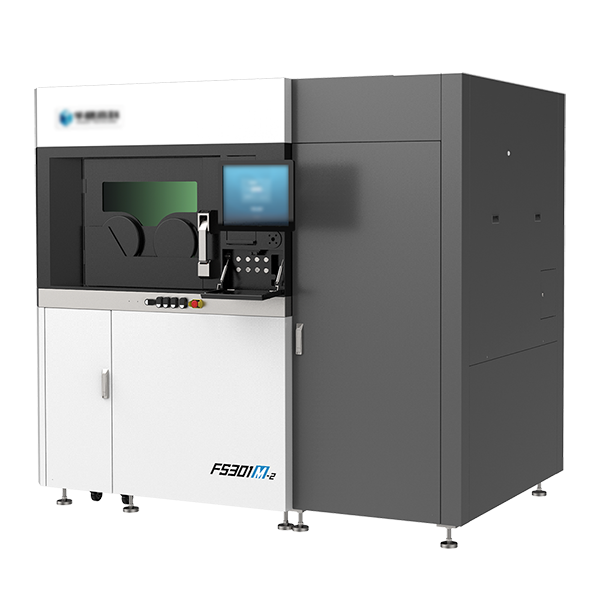

这项研究没有采用挤出式打印,而是选择了光固化技术,这极具启发性。在微重力环境下,材料的流变性、粘附性都发生了根本变化。光固化技术通过“光”这一精准能量源,在液态树脂中瞬间固化成型,完美规避了微重力下材料挤出可能带来的不可控飘散、拉丝等问题。这启示我们,技术的成功应用,核心在于其与场景需求的深度匹配。 正如光印达在大型工业制造领域选择FDM技术,看中的是其在大尺寸构件制造中材料强度、成本可控性和工程可靠性方面的综合优势。不同的技术(FDM, SLA, SLS等)各有其最适合的疆域,而创新正发生在将这些技术应用于最苛刻、最前沿的场景中。

2. 对“性能”与“环境”关系的深刻诠释

研究揭示了重力对打印成品性能的根本性影响。在地面,重力是制约软组织打印精度的“天敌”;而在太空,失重环境反而成了实现高精度、高度有序纤维结构的“催化剂”。这与我们在大尺寸FDM打印中的经验不谋而合:打印环境的控制(如腔室温度、吹风冷却)对于确保大型件(如高性能PEEK/PEKK材料)的层间结合力、尺寸稳定性和最终机械性能至关重要。 这项研究将环境因素的重要性提升到了一个新的高度——从地球环境的“控制”走向了太空环境的“利用”,这为所有3D打印技术开发者提供了颠覆性的思考角度。

3. 设备集成化与空间适应性

G-FLight设备的便携性(30×45×30厘米)是其能够登上抛物线飞行实验的关键。这体现了在极端或有限空间(如太空舱、飞行器)内实现功能的高度集成化设计思想。虽然光印达专注于地面上的“大尺寸”打印,但我们也深刻理解在工业应用中,设备需要适应不同的工厂布局和空间限制。这项研究在极限空间下的设备集成能力,对所有领域的3D打印设备开发者都是一个优秀的示范。

4. 对未来制造业的启示

这项成果不仅属于生物医学,也属于未来制造业。它验证了在远离地球供应链的极端环境下(如空间站、月球基地),通过“现场、按需”的3D打印技术实现关键物资自给自足的可行性。这对于光印达所关注的大型高性能零件的分布式制造理念是一个强有力的呼应。无论是太空中的肌肉组织,还是偏远工地上的大型设备替换零件,3D打印的核心价值之一就是打破地理与供应链的限制,实现即时制造。

总结而言, 这项研究以其前瞻性和创新性,为整个3D打印行业注入了新的活力。它告诉我们,3D打印的边界远未定型,通过精准的技术选型、对打印环境与材料性能之间关系的深刻理解,以及高度集成的设备设计,我们能够将制造的触角延伸到以往无法想象的领域。作为FDM大尺寸高性能打印的实践者,我们深受鼓舞,并将继续深耕于在地球重力环境下,为航空航天、汽车制造、工业装备等领域提供更稳定、更可靠的大型零部件打印解决方案,与这些前沿的太空探索一起,共同勾勒出增材制造更加宏伟的蓝图。