V0级别阻燃材料ULTUM9085

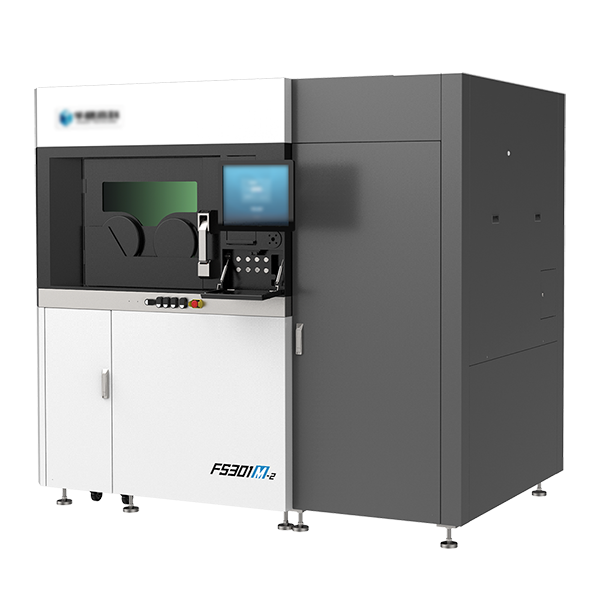

国内领先的飞机管道零部件应用方案,及提供商

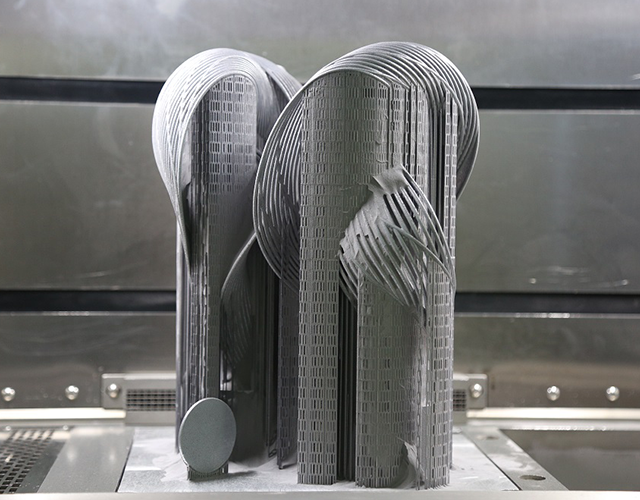

航空航天空调管道需要具备高精度、轻量化特性

用于飞机内饰的3D打印零部件快速制造

用于为航空航天业生产具有成本效益的复合材料模具

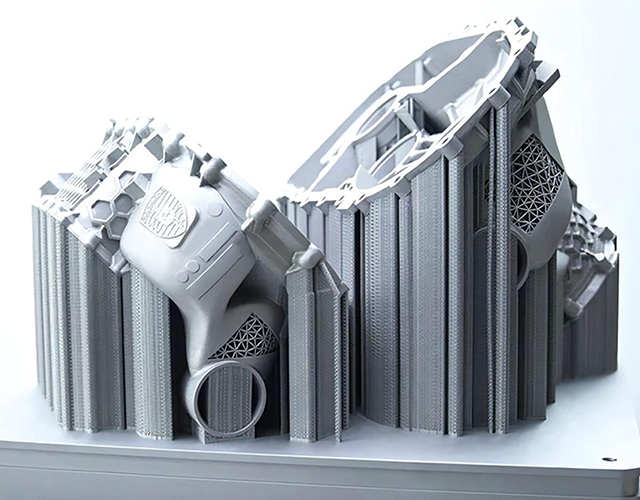

3D打印可以实现高度定制化、快速生产和成本优化

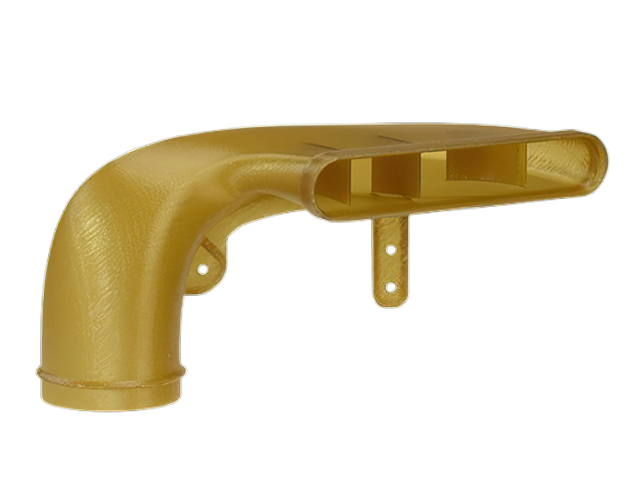

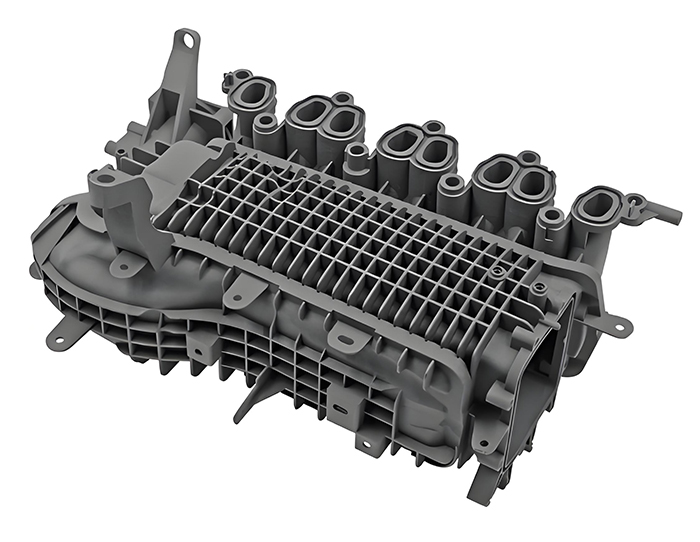

HVAC通风管和排气管是建筑暖通空调系统的重要组成部分,用于确保室内空气的质量和舒适度

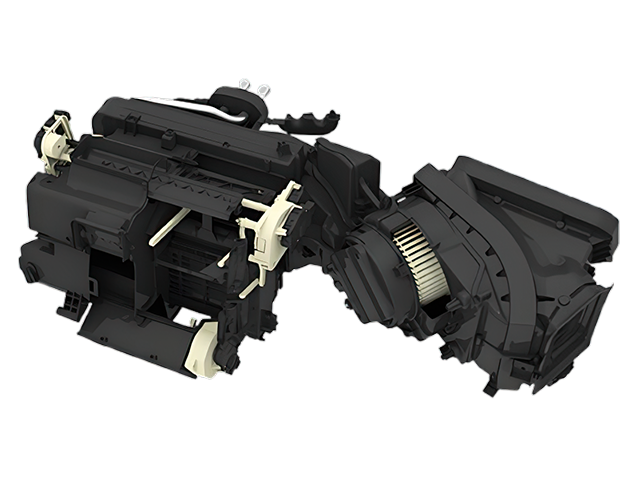

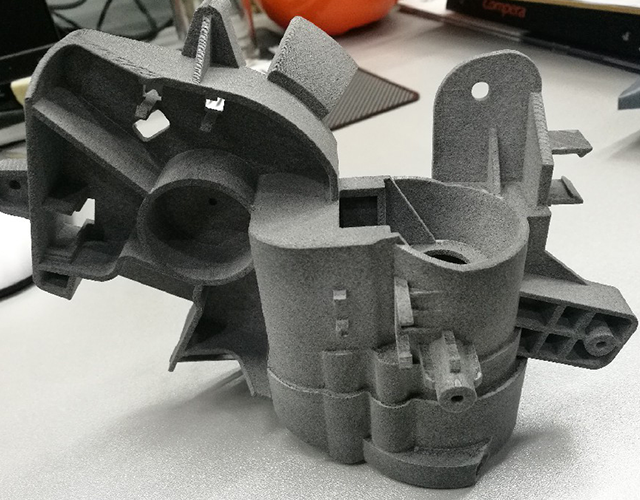

用于发动机环境布置验证及功能性验证

3D打印技术为汽车车灯的设计和制造带来了革命性的变化

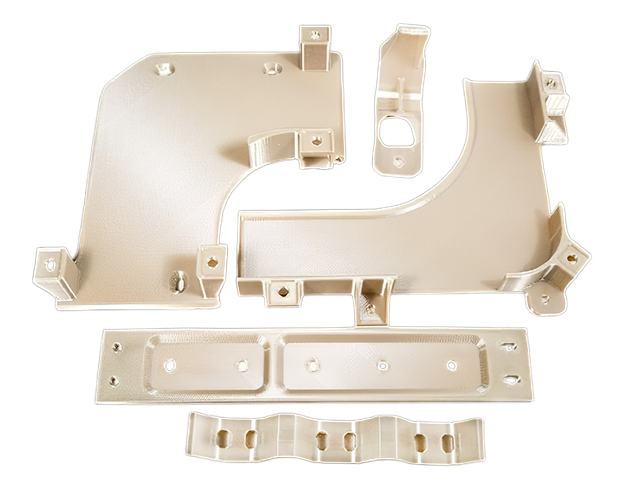

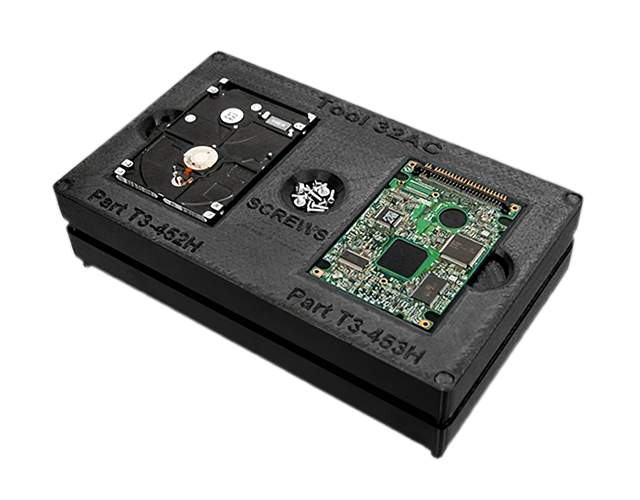

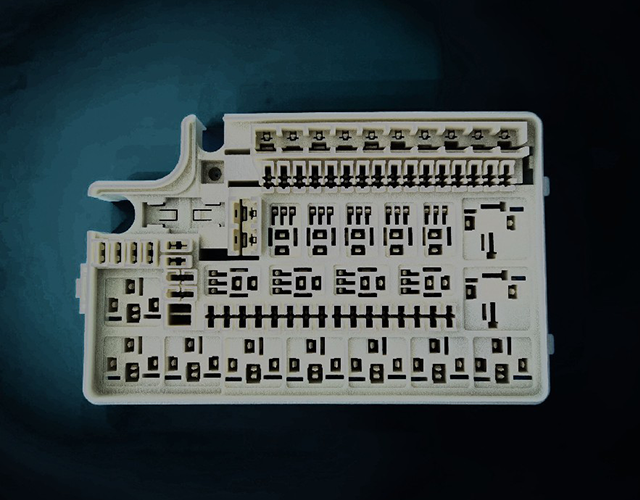

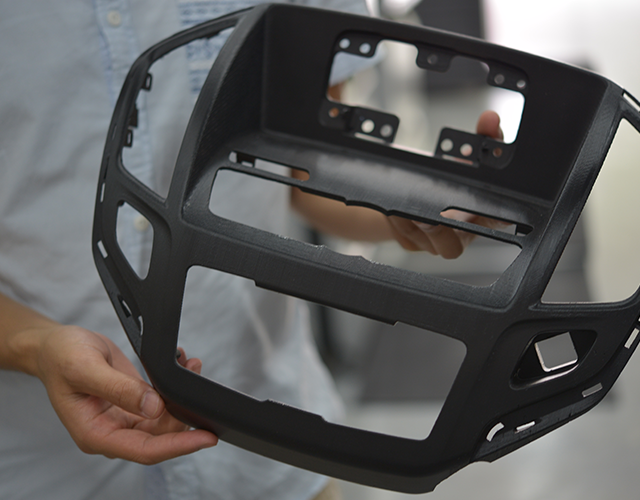

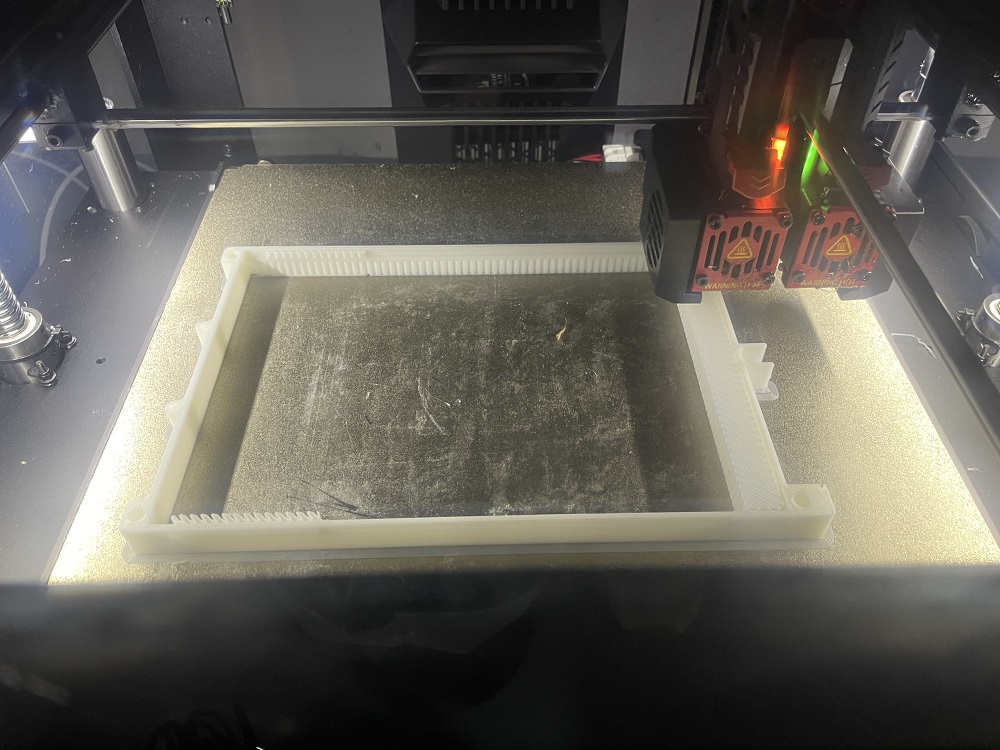

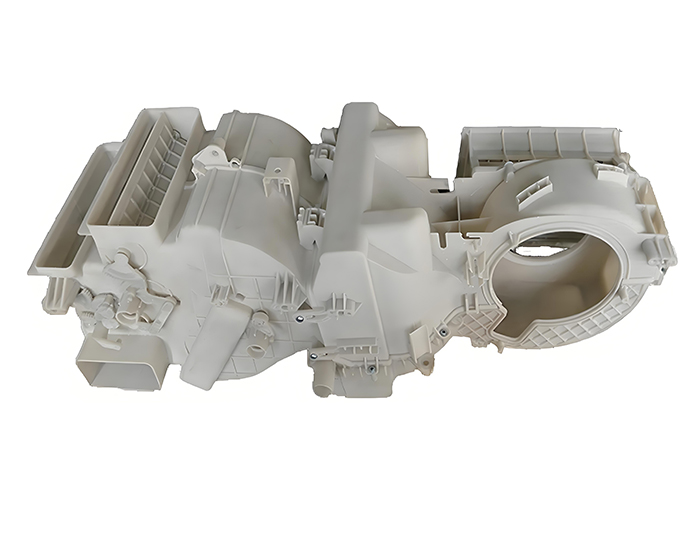

汽车内饰、内饰模具以及内饰设备

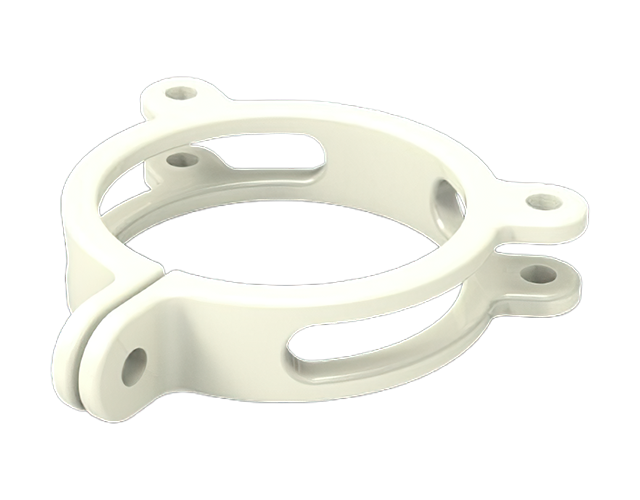

对于汽车刹车管路的快速检测,3D打印可以显著提高检测效率和准确性

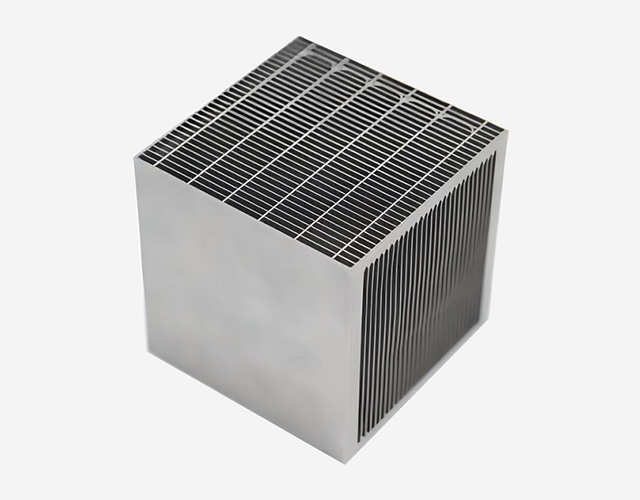

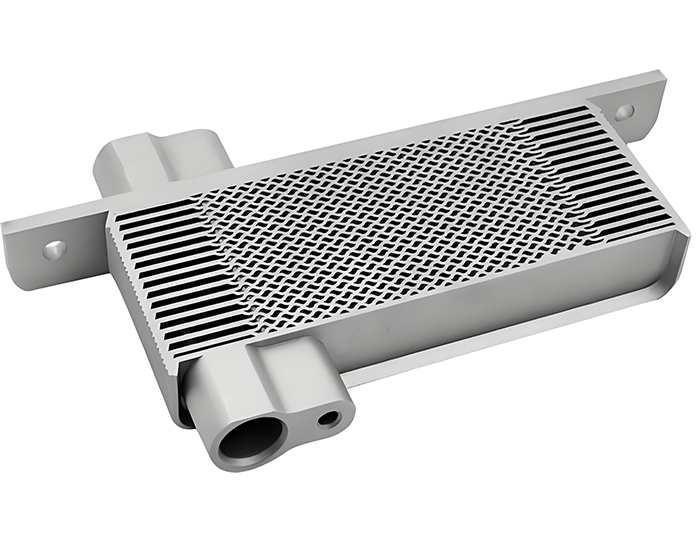

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

减轻重量、提高散热效率、实现复杂结构的制造以及缩短开发周期

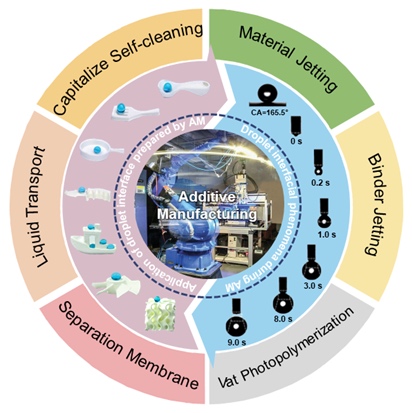

润湿性与自然界的启示

润湿性是固体表面的核心特性之一,在自然界中扮演着关键角色。动植物通过进化出独特的表面结构(如荷叶的超疏水表面、沙漠甲虫的集水结构),实现了对环境的高效适应。这些生物灵感为人类解决工程问题提供了新思路,例如:

汽车挡风玻璃和农业大棚的防雾设计可提升透光率;

太阳能电池板的自清洁表面能减少效率损失。

传统表面处理技术(如电化学沉积、纳米光刻)常受限于工艺复杂性或材料兼容性,而增材制造(3D打印)凭借其高设计自由度、材料多样性及精准控制能力,成为制备高性能功能表面的突破性解决方案。

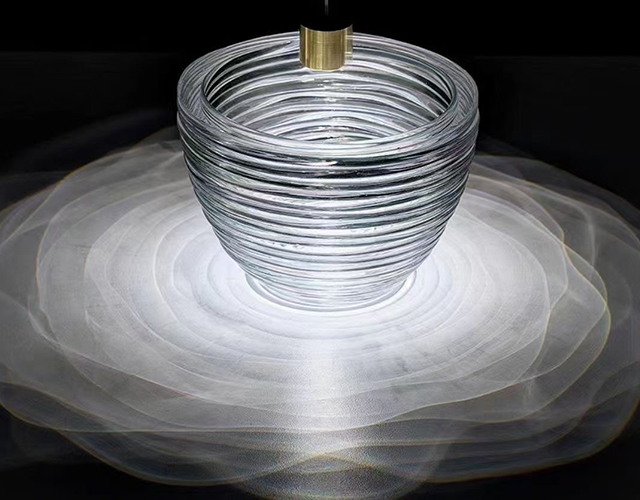

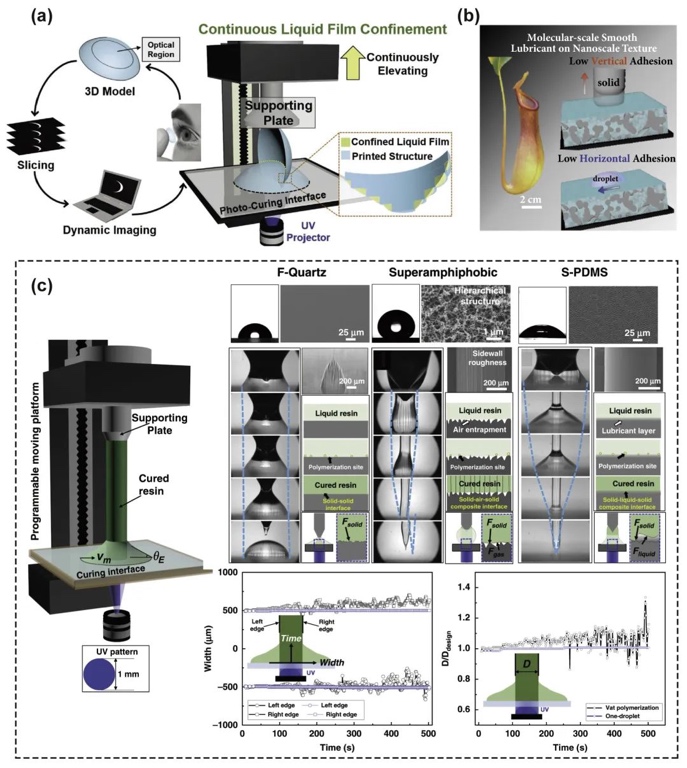

液滴界面:增材制造的核心与前沿

电子科技大学张翼教授、张晓升教授、邓旭教授团队在《Droplet》期刊发表的综述《Droplet interface in additive manufacturing: From process to application》,系统解析了液滴界面在增材制造中的双重角色:

工艺控制中的液滴界面

液滴的润湿性、黏附力和动态行为直接影响打印精度(如液滴喷射式3D打印需精确控制界面张力);

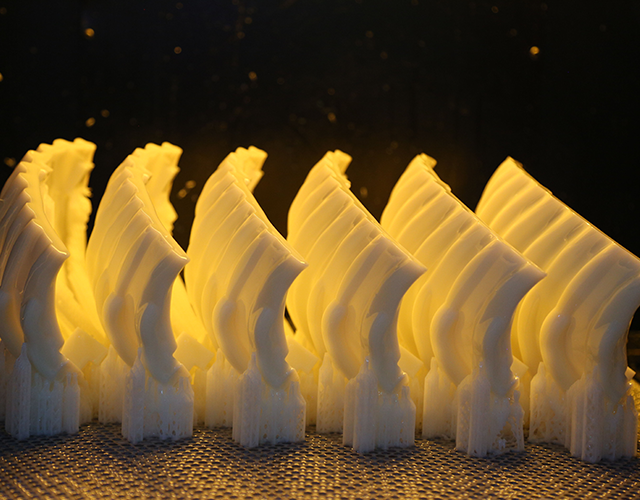

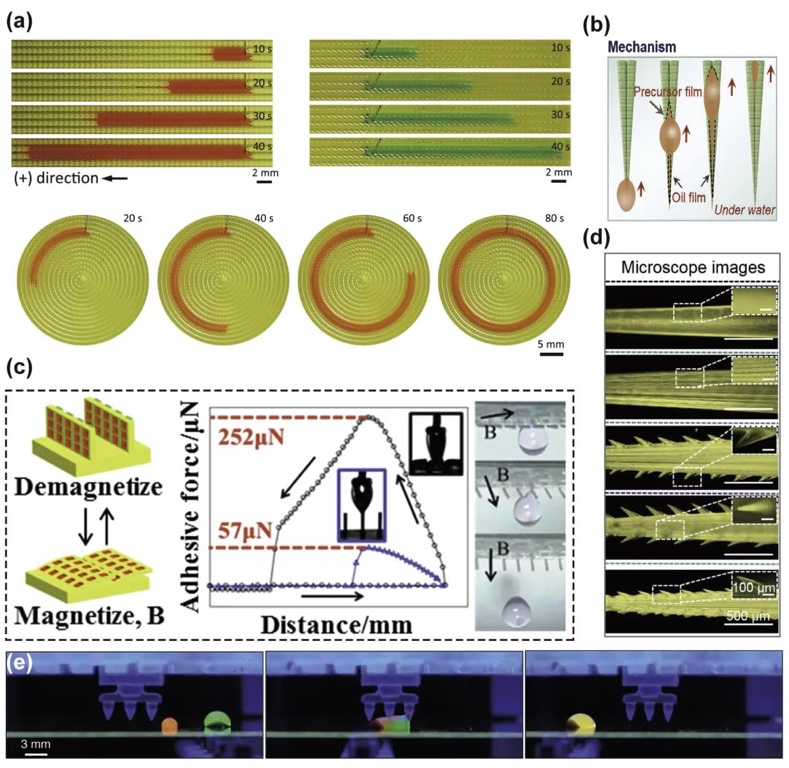

光固化技术通过调控液膜界面实现连续打印(图2a-c),仿生低黏附设计可减少材料浪费。

功能应用中的液滴界面

仿南洋杉叶片的多级结构(图3a)可高效收集雾滴;

磁性微流控芯片(图3e)通过数字化控制液滴移动,应用于生物检测。

增材制造可定制复杂微结构,实现液滴定向输运(图3),例如:

挑战与未来方向

尽管增材制造在液滴界面领域成果显著,仍面临以下挑战:

材料数据库缺失:需建立智能材料库,关联成分-工艺-性能,加速新型表面设计;

多尺度调控难题:如何协同宏观结构与微观形貌以实现更优界面性能;

工业化应用瓶颈:提升大规模制造的稳定性和成本效益。

未来,结合机器学习与跨学科理论,增材制造或将在柔性电子、生物医疗等领域开辟更广阔的应用场景。

原文链接:https://doi.org/10.1002/dro2.57

来源:Wiley工程世界